国际节能环保网讯:日前,国际节能环保网记者获悉,浙江宁波涂装行业挥发性有机物污染治理技术指南(试行)已经印发。指南对涂装行业VOCs来源、VOCs治理技术等做了具体规定。详情如下:

宁波市涂装行业

挥发性有机物污染治理技术指南(试行)

一、适用范围

本指南适用于《国民经济行业分类》(GB/T4754-2011)中的加工纸制造(涂布纸)(C2223)、金属制品制造(C33)、通用设备制造业(C34)、专用设备制造(C35)、汽车制造(C36)、铁路、船舶、航空航天和其他运输设备制造业(C37)、电气机械及器材制造(C38,不含C3825光伏)、仪器仪表制造业(C40)、金属制品(C43)、机械和设备修理业和汽车修理与维护业(O8011)等类别的表面涂装工序的挥发性有机物污染治理。

二、治理要求

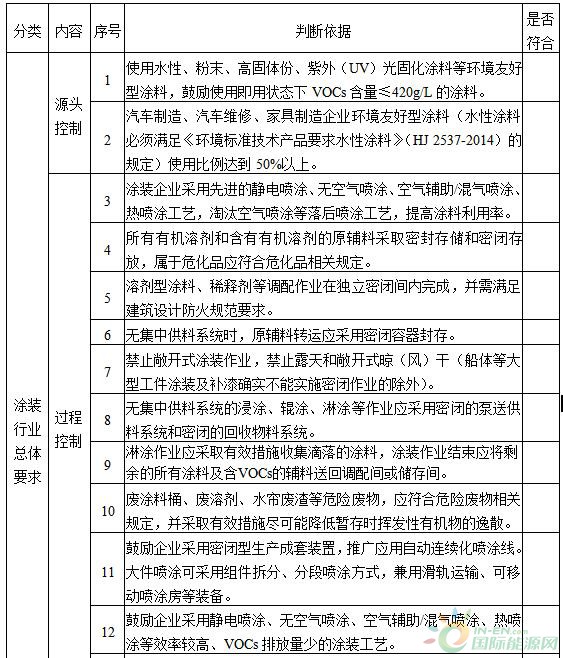

1、源头控制

推广使用环境友好型原辅料。根据涂装工艺的不同,鼓励使用粉末、水性、高固体份、紫外(UV)光固化涂料等环境友好型涂料,鼓励使用即用状态下VOCs含量≤420g/L的涂料,从工艺的源头减少原辅材料的VOCs含量,实现VOCs减排目的。

2、过程控制

(1)规范原辅料储存。对所有有机溶剂和含有有机溶剂的原辅料采取密封存储,属于危化品应符合危化品相关规定;减少使用小型桶装涂料、稀释剂,减少无组织废气排放。

(2)规范原辅料调配与转运。溶剂型涂料、稀释剂等调配作业在独立密闭间内完成。鼓励采用集中供料系统,无集中供料系统时原辅料转运应采用密闭容器封存,缩短转运路径。

(3)规范原辅料使用与回收。禁止敞开式涂装作业,禁止露天和敞开式晾(风)干(船体等大型工件涂装及补漆确实不能实施密闭作业的除外)。所有涂装作业应尽量在有效VOCs收集系统的密闭空间内进行,无集中供料系统的浸涂、辊涂、淋涂等作业应采用密闭的泵送供料系统和密闭的回收物料系统,淋涂作业应采取有效措施收集滴落的涂料,涂装作业结束应将剩余的所有涂料及含VOCs的辅料送回调配间或储存间。

(4)调配、转运、使用与回收过程中产生的废涂料桶、废溶剂、水帘废渣等危险废物,应符合危险废物相关规定,并采取有效措施尽可能降低暂存时挥发性有机物的逸散。

(5)使用先进设备和技术。鼓励企业采用密闭型生产成套装置,推广应用自动连续化喷涂线。大件喷涂可采用组件拆分、分段喷涂方式,兼用滑轨运输、可移动喷涂房等装备。鼓励企业采用静电喷涂、无空气喷涂、空气辅助/混气喷涂、热喷涂等效率较高、VOCs排放量少的涂装工艺。鼓励采用废气热能回收-烘干一体化的生产设备。

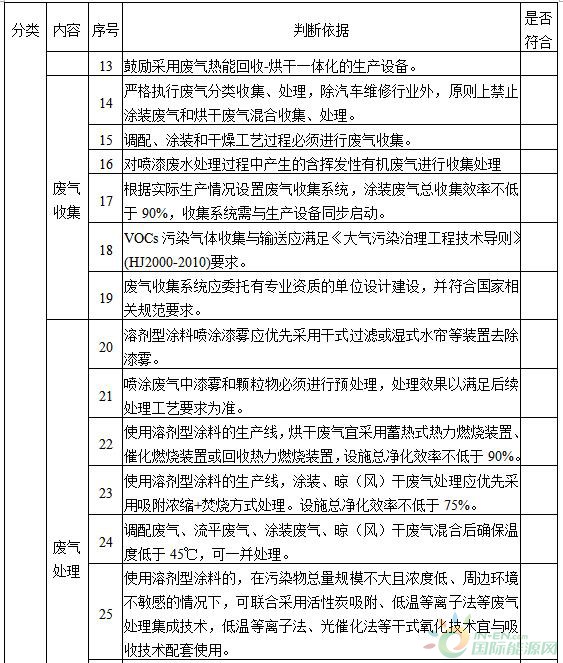

3、完善废气收集

(1)所有产生VOCs污染物的涂装生产工艺装置或区域必须配备有效的废气收集系统,减少VOCs排放,主要包括调配废气、涂装废气和干燥(含烘干、晾干等)废气;原则上还应对喷漆废水处理过程中产生的含挥发性有机废气进行收集处理。

(2)严格执行废气分类收集,除汽车维修行业外,采用溶剂型涂料的工序,新建、改建、扩建废气处理设施时禁止涂装废气和烘干废气混合收集、处理。

(3)根据实际生产情况设置废气收集系统,涂装废气总收集效率不低于90%,收集系统需与生产设备同步启动。废气收集系统应委托有专业资质的单位设计建设,并符合国家相关规范要求。污染气体收集与输送应满足《大气污染治理工程技术导则》(HJ2000-2010)的要求。涂装工艺设计及废气收集应注意满足安全作业相关规定。

4、提升治理水平

(1)调配、涂装及干燥废气应根据废气中污染物特征、风量等参数选择适宜的处理技术。

(2)喷涂废气应优先设置有效的漆雾处理装置,鼓励采用干式过滤高效除漆雾、湿式水帘+多级过滤除湿联合装置、静电漆雾捕集等先进除漆雾装置。

(3)喷涂废气中漆雾和颗粒物必须进行预处理,处理效果以满足后续处理工艺要求为准。

(4)使用溶剂型涂料的生产线,烘干废气宜采用蓄热式热力燃烧装置或催化燃烧装置单独处理,在保证安全、有设备条件的基础上,可考虑采用回收式热力燃烧装置,产生热量作为烘干供热设备的热源。溶剂型涂料烘干废气处理设施VOCs净化效率不低于90%。

(5)使用溶剂型涂料的生产线,涂装废气、晾(风)干废气应优先采用吸附浓缩+焚烧或冷凝方式处理。在污染物总量规模不大且浓度低、周边环境不敏感的情况下,可联合采用活性炭吸附、低温等离子法等废气处理集成技术,低温等离子法、光催化法等干式氧化技术宜与吸收技术配套使用。调配废气、流平废气、涂装废气、晾(风)干废气混合后确保温度低于45℃,可一并处理。

溶剂型涂料涂装废气、晾(风)干废气处理设施总净化效率不低于75%。

(6)妥善、及时处置次生污染物。废气处理产生的废水应定期更换和处理;更换产生的废过滤棉、废吸附剂应按照相关管理要求规范处置,防范二次污染。

(7)废气末端净化系统应委托有专业资质的单位设计建设,并符合国家相关规范要求。

(8)排气筒高度应按规范要求设置,并对废气处理装置进、出口设置规范化的采样口。

5、环保管理

(1)完善环境保护管理制度,包括环保设施运行管理制度、废气处理设施定期保养制度、废气监测制度、溶剂使用回收制度。

(2)定期对废气处理设施进、出口和厂界无组织进行监测,不小于1次/半年。监测指标须包括所涉及的主要挥发性有机物和非甲烷总烃等指标,并核算废气处理设施的处理效率,处理效率应达到相关标准和规范要求。

(3)健全各类台帐并严格管理,包括废气监测台帐、废气处理设施运行台帐、含有机溶剂原辅料的消耗台帐(包括使用量、废弃量、去向以及VOCs含量)、废气处理耗材(吸附剂、催化剂等)的用量和更换及转移处置台账。台账保存期限不得少于三年。

(4)建立非正常工况申报管理制度,包括出现项目停产、废气处理设施停运、突发环保事故等情况时,企业应及时向当地环保部门进行报告并备案。

(5)管理方案和监控方案应满足以下基本要求:

①凡采用焚烧(含热氧化)、吸附等方式处理的设施必须建设中控系统。

②凡采用焚烧(含热氧化)方式处理的设施必须对焚烧温度实施在线监控,温度记录至少保存3年,未与环保部门联网的应每月报送温度曲线数据。

③废气处理设施及厂界的在线监测或监控系统的设置要求另行规定。

(6)鼓励企业选择第三方环境服务公司参与VOCs污染防治工作,为企业提供VOCs治理方案、排放量申报以及监测等环保服务。

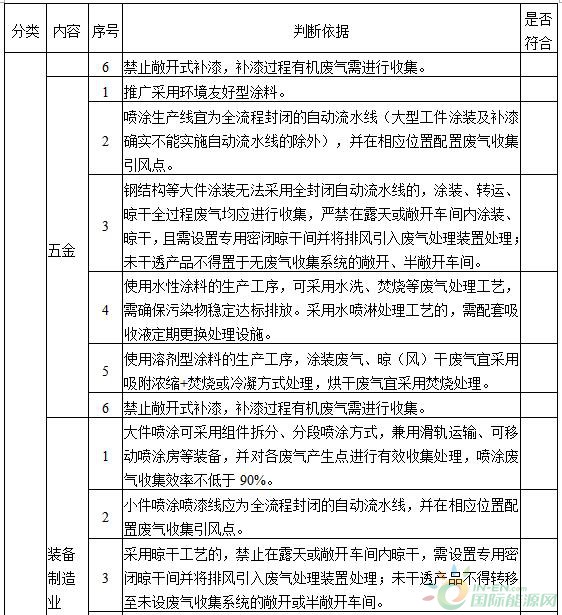

三、典型子行业进一步要求

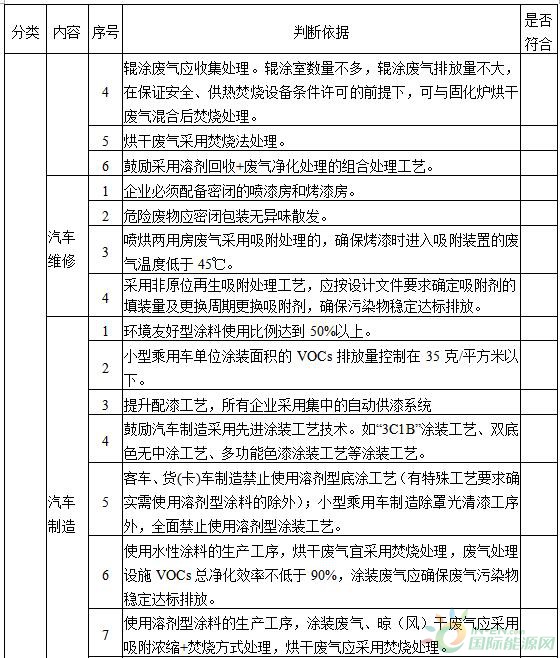

1、彩钢

(1)采用空气间接加热固化炉替代直燃加热固化炉。

(2)彩钢生产线配置辊速控制、温度控制、通风控制等先进的自动化系统,提高生产效率、环保及安全性。

(3)辊涂室至固化炉全流程应为密闭结构,局部无法密闭的应采取可靠的措施避免废气的逸散。

(4)固化炉烘干废气应采用焚烧法处理,推广供热、废气焚烧和热能回收一体化技术。

(5)企业辊涂室数量不多,辊涂废气排放量不大,在保证安全、供热焚烧设备条件许可的前提下,可与固化炉烘干废气混合后焚烧处理。

(6)鼓励涂料用量较大的溶剂型辊涂的生产线,采用溶剂回收+废气净化处理的组合处理工艺,实现溶剂的回收利用。

2、汽修

(1)水性涂料或高固体份涂料等环境友好型涂料使用比例达到50%以上。

(2)须配备密闭的喷涂房和烤漆房,调配废气、喷涂废气、烤漆废气收集处理,危险废物应密闭包装无异味散发。

(3)喷涂废气宜采用经活性炭、沸石等高效吸附剂吸附处理后排放;烤漆房废气宜采用催化燃烧装置处理;喷烤两用房废气若采用吸附处理,应确保烤漆时进入吸附装置的废气温度低于45℃。

(4)采用非原位再生吸附处理工艺,应按废气处理装置设计文件中吸附剂填装量和更换周期的要求及时进行吸附剂更换,确保污染物稳定达标排放。

(5)使用后的废活性炭/沸石等吸附剂应按照相关管理要求规范处置,购买吸附剂的票据、废吸附剂处理的危险废物转移联单至少保存三年。

3、汽车制造

(1)推广采用水性涂料、高固体份涂料、粉末涂料等环境友好型涂料。要求汽车制造企业环境友好型涂料使用比例达到50%以上,小型乘用车单位涂装面积的VOCs排放量控制在35克/平方米以下。

(2)客车、货(卡)车制造禁止使用溶剂型底涂工艺(有特殊工艺要求确实需使用溶剂型涂料的除外);小型乘用车制造除罩光清漆工序外,全面禁止使用溶剂型涂装工艺。

(3)鼓励采用先进的汽车涂装工艺。推广“3C1B”涂装工艺、双底色无中涂工艺、多功能色漆涂装工艺等技术,有效降低VOCs排放。

(4)使用水性涂料的生产工序,烘干废气宜采用焚烧处理,废气处理设施VOCs净化效率不低于90%,涂装废气应确保废气污染物稳定达标排放。

(5)使用溶剂型涂料的生产工序,涂装废气、晾(风)干废气应采用吸附浓缩+焚烧方式处理,烘干废气应采用焚烧处理。

(6)喷胶烘干工序产生的废气宜根据车间布局情况并入喷漆废气处理系统或单独收集处理。

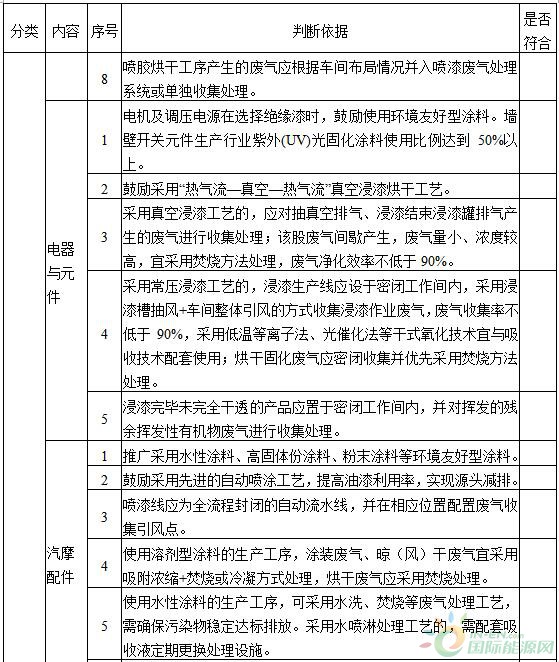

4、电器及元件

(1)电机及调压电源在选择绝缘漆时,鼓励使用环境友好型涂料。墙壁开关元件生产行业紫外(UV)光固化涂料使用比例达到50%以上。

(2)鼓励采用“热气流—真空—热气流”真空浸漆烘干工艺,密闭容器中的溶剂、绝缘漆通过管道输送,浸漆、烘干在单一密闭缸内完成,有效减少VOCs的排放。

(3)采用真空浸漆工艺的,应对抽真空排气、浸漆结束浸漆罐排气产生的废气进行收集处理;该股废气间歇产生,废气量小、浓度较高,宜采用焚烧方法处理,废气净化效率不低于90%。

(4)采用常压浸漆工艺的,浸漆生产线应设于密闭工作间内,采用浸漆槽抽风+车间整体引风的方式收集浸漆作业废气,废气收集率不低于90%;烘干固化废气应密闭收集并宜采用焚烧方法处理。

(5)采用滴漆工艺的参照浸漆工艺要求执行。

5、汽摩配件

(1)推广采用水性涂料、高固体份涂料、粉末涂料等环境友好型涂料。

(2)鼓励采用先进的自动喷涂工艺,提高油漆利用率,实现源头减排。

(3)喷漆线应为全流程封闭的自动流水线,并在相应位置配置废气收集引风点。

(4)使用溶剂型涂料的生产工序,涂装废气、晾(风)干废气宜采用吸附浓缩+焚烧或冷凝方式处理,烘干废气应采用焚烧处理。

(5)使用水性涂料的生产工序,可采用水洗、焚烧等废气处理工艺,需确保污染物稳定达标排放。采用水洗处理工艺的,需配套吸收液定期更换处理设施。

(6)禁止敞开式补漆,补漆过程有机废气需进行收集。

(7)摩托车、电动助力车、自行车涂装生产参照汽摩配件行业要求执行。

6、五金业

(1)推广采用环境友好型涂料。

(2)喷涂生产线宜为全流程封闭的自动流水线(大型工件涂装及补漆确实不能实施自动流水线的除外),并在相应位置配置废气收集引风点。

(3)钢结构等大件涂装无法采用全封闭自动流水线的,涂装、转运、晾干全过程废气均应进行收集,严禁在露天或敞开车间内涂装、晾干,且需设置专用密闭晾干间并将排风引入废气处理装置处理;未干透产品不得置于无废气收集系统的敞开、半敞开车间。

(4)使用水性涂料的生产工序,可采用水洗、焚烧等废气处理工艺,需确保污染物稳定达标排放。采用水洗处理工艺的,需配套吸收液定期更换处理设施。

(5)使用溶剂型涂料的生产工序,涂装废气、晾(风)干废气宜采用吸附浓缩+焚烧或冷凝方式处理,烘干废气宜采用焚烧处理。

(6)禁止敞开式补漆,补漆过程有机废气需进行收集。

7、装备制造业

(1)推广采用环境友好型涂料。

(2)大件喷涂可采用组件拆分、分段喷涂方式,兼用滑轨运输、可移动喷涂房等装备,并对各废气产生点进行有效收集处理,废气收集效率不低于90%。

(3)小件喷涂喷漆线应为全流程封闭的自动流水线,并在相应位置配置废气收集引风点。

(4)采用晾干工艺的,禁止在露天或敞开车间内晾干,需设置专用密闭晾干间并将排风引入废气处理装置处理;未干透产品不得转移至未设废气收集系统的敞开或半敞开车间。

(5)使用水性涂料的生产工序,可采用水洗、焚烧等废气处理工艺,需确保污染物稳定达标排放;采用水喷淋处理工艺需配套吸收液定期更换处理设施。水性涂料废气需与溶剂型涂料线废气分开收集、分开处理。

(6)禁止敞开式补漆,补漆过程有机废气需进行收集。

四、实施方案和信息公开

1、列入重点企业名单和一般企业名单的企业根据自身情况,逐条对照本治理技术指南的要求,进行自查,提交《****有限公司挥发性有机物减排方案》(一厂一策),明确企业的挥发性有机物排放总量,确定VOCs减排治理项目,核算减排绩效。

企业治理完成后,开展监测。监测合格后,填报企业达标承诺书进行网上公示,并向当地环保部门进行备案,准备好相关备查资料。以上工作完成后,视同完成治理。

2、企业在治理完成后,应公开企业达标承诺书。

3、备案材料

(1)减排方案;

(2)企业达标承诺书;

(3)监测报告。

4、备查资料

企业除提供公开资料外,须准备如下资料随时接受各方监督检查:

(1)治理方案及相关设计资料(含治理工艺流程图,主要治理设备照片);

(2)资质及认证资料(工程设施、污染治理、施工、安装资质);

(3)环境管理资料(有机废气处理设施相关运行管理制度及记录保存情况)。

6、监测要求

治理完成后,企业委托有资质的第三方开展监测,监测报告为备案材料。在满足相关监测技术规范要求的前提下,有关监测要求如下:

(1)处理设施进、出口VOCs污染物(原辅材料所含主要特征污染物及非甲烷总烃)浓度、速率等,并核算处理设施VOCs净化效率;

(2)厂界无组织VOCs污染物(原辅材料所含主要特征污染物及非甲烷总烃)浓度等。

企业治理要求