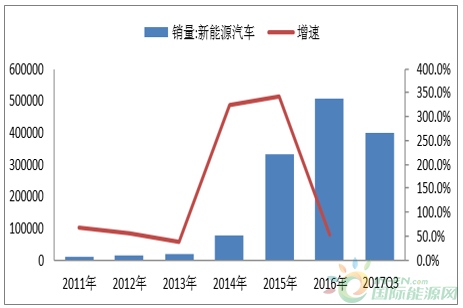

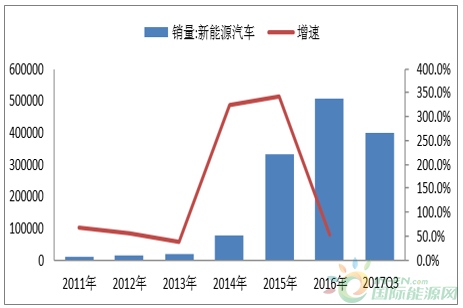

我国新能源汽车产业已进入黄金发展期,根据数据,我国新能源汽车销量从 2012 年开始大幅增长,销量从1.2万辆增长到16年的50.7万辆。新能源汽车产销量爆发推动锂电池用量提升,2016 年锂电池市场规模 1115亿,动力锂电池需求605亿,同比增长65.8%。

新能源汽车销量及增速

来源:智研咨询发布的《2018-2024年中国动力锂电池行业深度调研及投资前景分析报告》

动力锂电池报废高峰期将至。按商用车3年电池寿命和乘用车 5 年的电池使用寿命, 假设锂电池回收价值为 0.3 元/wh计算,预计 18 年动力锂电池回收市场将达 14.03Gwh,动力锂电池回收市场在18年将初具规模,2020 年理论报废量将达到 37Gwh,动力锂电回收市场规模将达111亿元。从电池种类看,磷酸铁锂保有量较多,将先进入报废高峰。

动力锂电池报废量

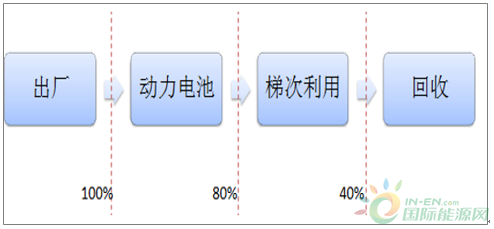

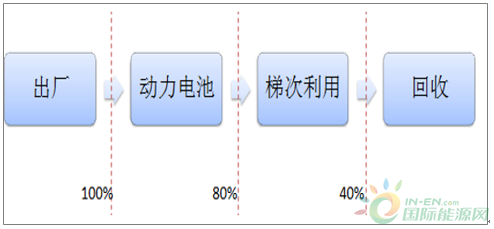

梯次利用将电池的使用价值最大化,可以延长电池使用寿命,降低动力电池全寿命周期成本。动力电池从出厂到报废将经历四个阶段。动力电池的性能随使用次数的增加而衰减,当动力电池性能下降到原性能的 80%时,将不能达到电动汽车的使用标准,但仍可用在对动力电池性能要求低的场合,即进入梯次利用阶段,如储能系统、低速电动交通工具等。当电池性能进一步降低到不适合梯次利用后,再进入回收拆解再利用的阶段。

电池出厂到报废四阶段

梯级利用技术壁垒高,电池和整车厂具有先天优势

梯次利用的技术壁垒较高,实现动力电池的梯次利用的难点主要有离散整合技术和剩余寿命预测两项关键技术。离散整合技术的难点在于:

梯次利用的关键技术

剩余寿命预测的关键点在于全生命周期监测,即是要建立大数据追溯系统平台对退役电池进行系统分析,以此获得能否进入梯次利用市场的大数据,数据包括设计信息、性能数据安全、来料检测等。而在未建立全生命周期检测系统的情形下,如何做到快速无损的检测预测寿命,是梯次利用的关键所在。

梯次利用的大数据追溯系统平台

回收利用商业化无障碍,专业第三方资源回收利用企业优势明显

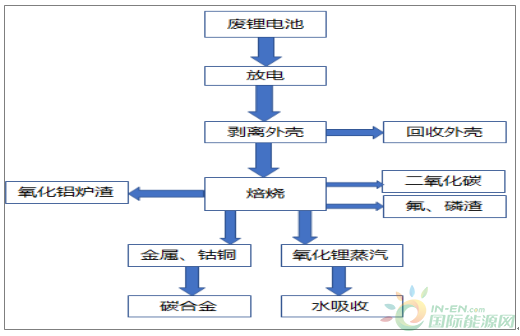

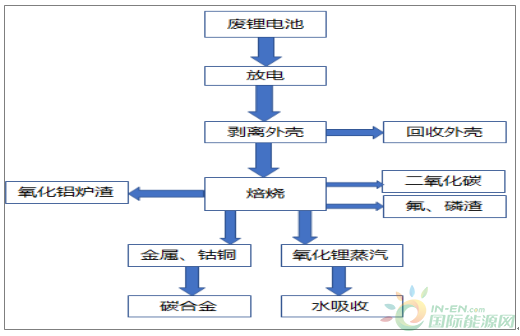

目前动力锂电材料回收有两种主流技术路线,干法冶金和湿法冶金。格林美目前采用湿法冶金技术路线,已实现消费级锂电池的规模化回收利用提取钴和镍等金属,一旦动力电池回收端能上量,实现动力锂电池的回收利用没有太多技术上的障碍。

干法冶金拆解流程图

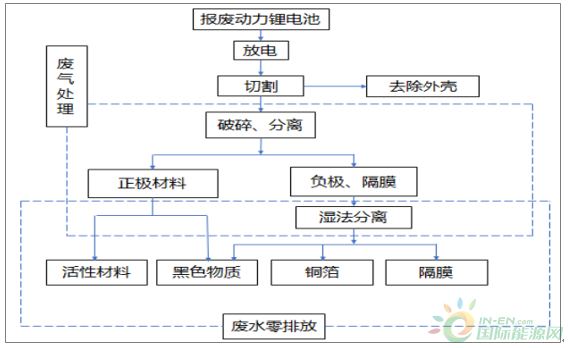

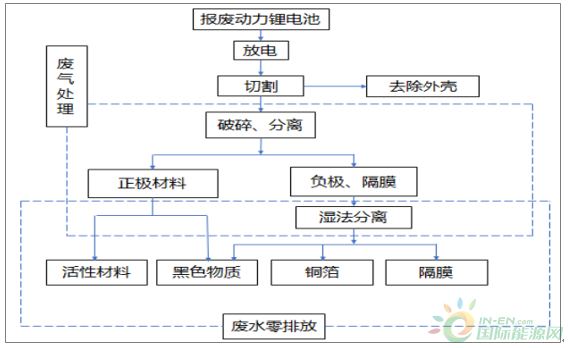

在回收利用环节,资源回收利用企业和材料生产企业更具优势。从回收渠道看,废弃电池回收来源主要是汽车维修企业、电池生产企业以及报废汽车拆解企业,电池企业与整车厂一般只针对自己生产的型号建立回收渠道,而专业第三方回收企业在回收渠 道的布局更为全面。从技术支撑的角度,材料企业利用本身对材料合成工艺的理解,深挖材料回收处理技术,在金属价格居高不下的情况下,降低材料的原材料成本。

报废动力锂电池拆解湿法分离流程