(通过发言整理,未经本人使用)

中国外运大件搭物流有限公司海上风电事业部总经理胡宗灿:风电运维发展需要更大的码头和解决当下的物流难度

日期:2018-06-21 来源:国际能源网

2018年6月14日-15日,第三届“海上风电领袖峰会”在福建省福州市举办。峰会汇聚世界各国风电精英,探寻海上风电创新方向。峰会期间,15日上午举行了“栉风沐雨、运筹帷幄”——海上风电智能运维、管理及配套服务论坛”的主题论坛。主题论坛由新疆金风科技股份有限公司总经理助理兼市场总监候玉茜主持。在主题论坛上,中国外运大件搭物流有限公司海上风电事业部总经理胡宗灿先生致辞,胡宗灿先生与大家分享了海上风电运维物流情况。

以下是胡宗灿先生致辞:

各位来宾、各位同行的朋友们,上午好!

我来自中国外运大件物流有限公司,大家前面讲的包括业主、风机制造商可能对物流这块关注得比较少。我讲一下,我们整厂现在在施工中出现的,现在一个是高桩平台,单桩、导管架还有重力式。现在用得比较多的是高桩平台,单桩也在逐步。在施工中其实物流板块是非常关键的。为什么现在风机制造商也没有真正考虑到,现在我们都在沿海所用的码头,原来码头都是属于集装箱码头,都不属于正常的重大件码头使用。他们现在先按风机厂商,我先拉业主的标先做,后面再配上去做这些。一般是风机厂商制造、轮毂、机舱、塔筒、叶片。从流程看都是非常快,但是实际是因为从重大件操作这块还是相当难的。

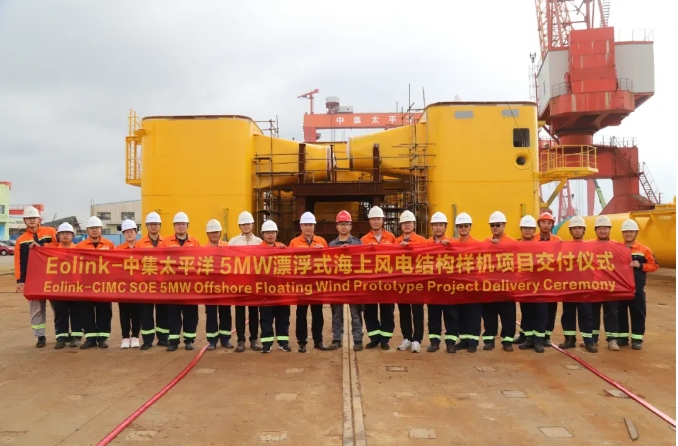

我们在去年做了国内第一台最大的6兆瓦的,从西门子进来成套,在我们江阴基地码头暂存,最后再送出去。整个物流环节有十个板块,从最后的风机到底下的基础部分总共十个板块。(图)这个就是我们去年在江阴做的,最后把它送出去,这台风机在江阴暂存已经推出了将近90天时间才拉出去的,因为它的风力太大,原来用的是吊装模式,后来我们该了用滚装模式,如果用吊装在码头上会产生非常大的作用。我们最后帮他解决了这个方案,用滚装走出去的。我们现在可能很多风机厂商还没有真正做到码头的预组装,现在要有专业化的码头,才能做到预组装。预组装是从叶片、轮毂把它装起来,其次减少了在海上平台船安装。因为我们现在海上平台船安装,包括从塔筒到上面的安装总共是8吊,这个工作面太大,真正我们要做到塔筒一吊,机舱一吊,最后轮毂三吊,或者轮毂叶片安装是六吊,这样施工就比较快。

现在很多是从码头到机位这块,物流难度肯定是最大的,难度大在哪里呢?像风机厂商运来的船舶直接到达平台船的时候,吊装可能比较难。因为有的船在浪比较大,船比较小,吊高下来是很难挂到钩,还有叶片一定要从驳船先吊到平台船上面,没有办法直接将吊叶片的主机吊到运输船上面,这因为物流这块可能现在大家都讲厂商和我们的合资方,合资方希望很快。(图)这是平台船上面,我们现在引进了国外的船进来安装。现在基础部分比较大的是工作队。(图)这是福建第一根单桩,直径是7.3米,长度是77米,从制造厂商,我们给它改进了原来的操作模式,用新的,用我们现有的资源配套帮它改进,后面用滚装上船。这根桩已经是制造完毕了,可能很快就会到施工现场,这根桩是1000吨,因为我们现在考虑的就是在施工方案中间,这个是单装,还有导管架,前面全部讲的都是运维这块,其次要考虑运维的物流配套,我们建议要跟上一些,物流这块要考虑一部分。我们实际是从2014年到现在操作的过程和经验,我就讲这些,谢谢。

(通过发言整理,未经本人使用)

(通过发言整理,未经本人使用)

返回 国际能源网资讯 首页

能源资讯一手掌握,关注 "国际能源网" 微信公众号

看资讯 / 读政策 / 找项目 / 推品牌 / 卖产品 / 招投标 / 招代理 / 发文章

扫码关注

免责声明:本文仅代表作者本人观点,与国际能源资讯网无关,文章内容仅供参考。凡本网注明"来源:国际能源资讯网"的作品,均为本站原创,转载请注明“来源:国际能源资讯网”!凡本网注明“来源:XXX(非国际能源资讯网)”的作品,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。

如因作品内容、版权和其它问题需要同本网联系的,请在相关内容刊发之日起30日内进行,我们将第一时间进行删除处理 。联系方式:400-8256-198

共0条 [查看全部]

相关评论