通过对一起35kV

高压电缆安装缺陷的分析和处理,用矢量法分析讨论了电缆线路敷设、安装过程中护套采用完整的交叉互联换位接地方式下,电缆金属护套中的感应电势和环流幅值变化,提出并实施科学的

同轴电缆接线方式,快捷有效地降低感应电势和环流幅值,排除了运行故障。

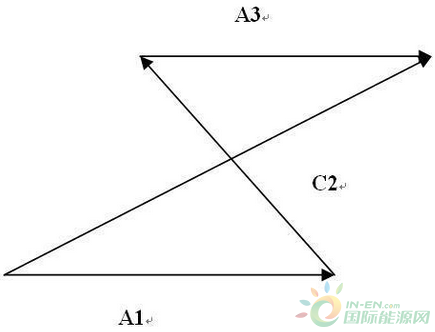

福建炼油乙烯项目厂区至新油库供电线路改造工程中,从福联乙烯项目220kV中心变电站35kV开关柜引两条35KV高压电缆到新油库配电中心。电缆编号为MSSGH02-29SGH01-01和MSSGH02-29SGH01-02。电缆每回路长6430m(电缆段长分别为1200、1200、1200、980、1080、990m)、中间绝缘接头4组,金属护套采用交叉互联接地,即电缆两侧终端及中间头金属护套通过直接接地小箱直接接地、绝缘接头处护套三相之间用同轴电缆经交叉互联箱(内有一组保护器)进行换位连接。即电缆线路敷设、安装过程中护套采用完整的交叉互联换位接地方式。见图1。

图1 护套交叉互联的电缆线路示意图

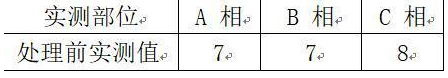

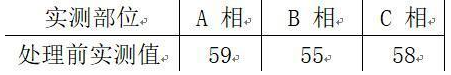

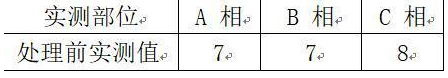

在安装调试后投入试运行一段时间后,发现MSSGH02-29SGH01-01电缆送电端及中间接地处接地线发热严重。首先对这回路电缆金属护套环流进行测试,测试时该电缆载流量为44A。两端的接地线接地,电缆金属护套环流三相电流实测见表1。断开两端的接地线,电缆末端金属护套的感应电压三相均为60V。表明电缆的交叉互联接地系统存在严重的缺陷。

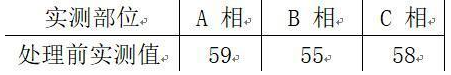

表1

表1 交叉互联换位处理前的护套内感应环流试验实测值(电缆始点位置A、B、C三相)

查找和分析所测出的缺陷

初步判定,回路电缆金属护套产生环流,是由于交叉互联箱内接地线换位有误,导致电缆末端金属护套对地开路电压很高(电缆交叉互联单元末端金属护套感应电动势接近零),而电缆两侧终端直接接地,接地系统形成了很大的环流。

1 、交叉互联原理

将每大段电缆分为长度相等的三小段每段之间装绝缘接头,接头处护层三相之间用同轴电缆引线经交叉互联箱及保护器进行换位连接。使各大段电缆上的感应

电压幅值相等,相位相差120度。总感应电压的向量和为零,不可能产生环形电流或者说环流很小,感应电压最高值小于50V。

交叉互联的作用:

通过交叉互联箱换位 —— 限制护层感应电压小于50V

两端直接接地 —— 环流很小

不受电缆线路长度限制 —— 可装多个绝缘接头满足要求

装设护层保护器 —— 有效限制雷电及操作过电压

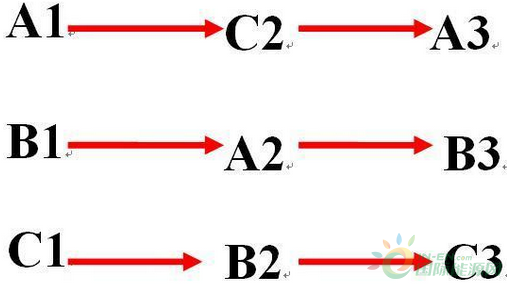

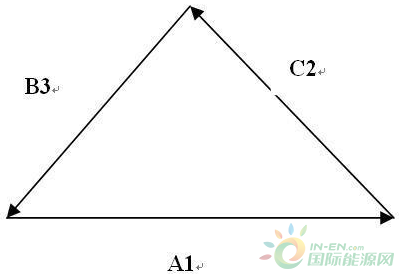

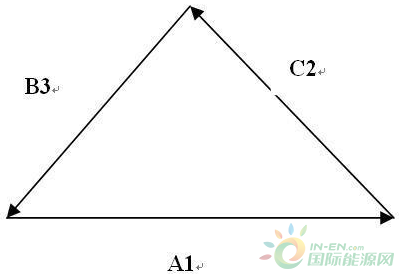

正常情况下,电缆金属护套的换位为(以A相为例):Ⅰ段A相(A1)通过同轴电缆到1号交叉互联箱换位至Ⅱ段C相(C2)、通过同轴电缆到2号互联箱换位至B相(B3),即A1-C2-B3换位法,参见图1。通过两个交叉互联箱,两次互换,实现感应电压叠加后向量为零,起到限制感应电压的作用。护套内感应电压合矢量见图2。

图2 护套内感应电压合矢量图

2、故障分析

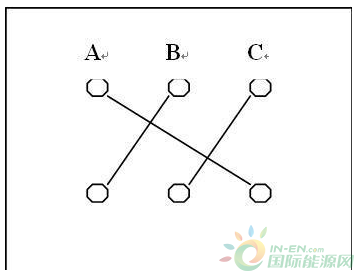

经过技术人员对MSSGH02-29SGH01-01电缆金属护套交叉互联接地系统的施工现场详细核对,发现中间接头交叉互联换位的制作过程中,虽各相交叉互联换位接线无错误,但工程技术人员未重视和核实确# 1 、#2 绝缘接头的送电端和受电端必须统一的约定,即# 1 、#2 绝缘接头同轴电缆的外导体必须从统一约定接送电端,同轴电缆的内导体必须从统一约定接受电端。#2 绝缘接头同轴电缆错误接法如图3所示,造成护套内的感应电流方向与设计方案相反,致护套交叉互联换位失败,导致护套内环流增大。

图3 送、受电端接点错误示意图

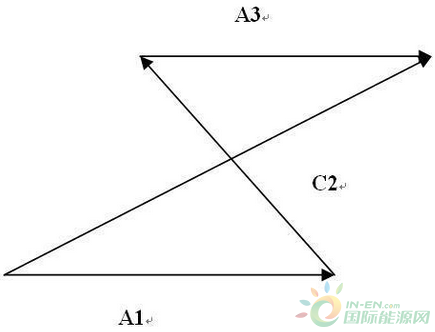

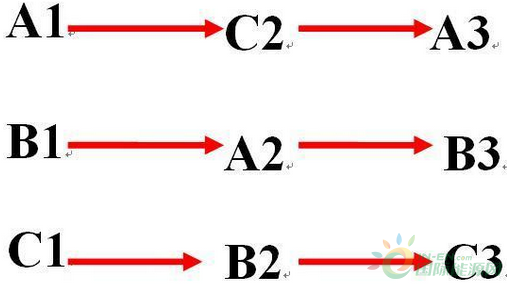

中间接头交叉互联错误换位后的电流流向如下(以A 相为例):即A 相护套中的感应电流经A 相护套至#1 绝缘接头的同轴电缆外导体和接头换位箱,再经过C 相#1 绝缘接头的同轴电缆内导体至C 相第2 段电缆护套,经B 相# 2 绝缘接头的同轴电缆内导体和接头换位箱经过A 相# 2 绝缘接头的同轴电缆外导体至A 相第3 段电缆的护套最后入地。A、B、C三相电流流向如图4所示。

图4 A、B、C三相电流流向

由于# 1 、# 2 中间接头同轴电缆内外导体没有和送、受电端接点统一约定, 安装的35kV电缆交叉互联未达到护套换位目的。

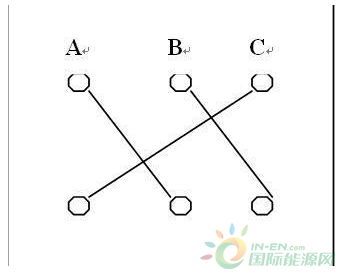

错误换位方式的合电压矢量图如图5 。因中支线电缆金属护套采用图3所示错误的换位方式,理论分析指出电缆末端金属护套的感应电压将为单段金属护套感应电压的1.732倍。

图5

图5 错误换位方式的合电压矢量图(以A相为例)

缺陷的危害

35kV电缆这种因金属护套换位错误造成接地系统过大环流的缺陷主要有三大危害。

(1)消耗了大量的电能。MSSGH02-29SGH01-01电缆每回路主供一只50000kVA的主变,若电缆的年平均载流量为150A,可以估算出电缆平均环流I≥50A,接地系统的回路电阻(包括金属护套电阻和接地电阻)取R=0.25Ω,那么每年每回路电缆接地系统消耗的电能为:P=3I2RT=16.425kW·h

可见电缆金属护套因换位错误造成的线损是非常惊人的。

(2)降低了电缆的设计载流量。由于金属护套通过大电流而发热,导致电缆散热困难,发热将会加速电缆主绝缘老化,并且电缆的最大载流量较多只能达到设计值的2/3,极大地浪费了资源。

(3)降低了供电可靠率。若电缆接头同轴电缆与金属护套焊接处存在虚焊,而金属护套又通过大电流而容易损坏造成。

正确交叉互联换位及解决方案

针对图1 接线错误,本文经过矢量法分析和计算后提出改造接点错误的两种方案:

直接将# 1或# 2接头同轴电缆内外导体和送、受电端接点相调换,按图1接线方式;

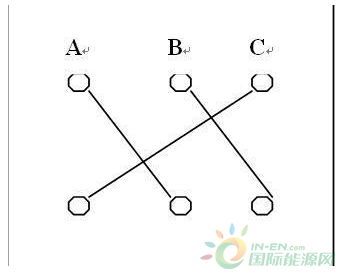

将# 1 或# 2 接头换位箱中任一个连板按图7的方法连接,护套中的感应电流流向则变为图7所示流向从A1-C2- B3入地。

鉴于电缆中间接头已制作完成、同轴电缆内、外导体的接法不可更改的现状,唯一可改变的是交叉互联换位接地箱中的铜接板。福建炼油乙烯项目部采用用方案②处理。因此,将# 1 或# 2 中间交叉互联换位接地箱中的任一个连板按图7 接线方式改造,护层中的感应电流流向即可变为流向从A1-C2–B3入地。

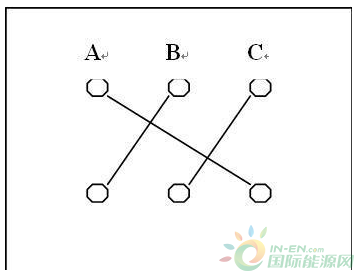

图6 改造前接地箱的铜接板连接方式

图7 改造后接地箱的铜接板连接方式

经测试,断开两端的接地线,电缆末端金属护套的感应电压为2V(测试时该电缆载流量为44A)。护套中环流试验结果见表2 。真正达到图2 理想状况的可能性很小,因3 相单芯电缆长度每段电缆长度不可能绝对相等。故还会有不平衡感应电压,形成电流流过护套。改造后电缆线路的金属护套完全达到交叉换位目的。

表2

表2 交叉互联换位处理后的护套内感应环流试验实测值(电缆始点位置A、B、C三相)

结论

同轴电缆内外导体和送、受电端接点接线错误将导致护套交叉换位失败。在安装交叉互联换位接地箱之前必须统一约定接线方式,同一组电缆金属护套交叉互联接地中接头方式必须一致。

交叉互联换位过程中,任何接点错误将导致护套交叉换位失败。在安装同轴电缆时同一组电缆金属护套交叉互联接地中各接头的换位箱A、B、C 连板相必须在相同位置。

护套感应环流试验可有效地检验护套交叉换位状况。必须加强电缆巡视,如发现同轴电缆电流异常,应查明原因并及时纠正。

要重视高压单芯电缆的接地装置,应周期性地测试其环流,以便及时发现和处理缺陷,减少线损和提高供电可靠率。

.png)

.png)