运营期内,组件最大功率的保证程度是业内最关心的问题,也是

光伏电站能否取得预期收益的基础。下图为根据鉴衡对几百种不同型号投用组件的监测结果,对组件最大功率保证程度的总体分析和判断。

总体看:

1) 已投运电站中组件最大功率的总体保证程度还不够理想,相当比例的组件存在功率过快衰减的风险。

2) 在制造端,提效降本仍是热点,以最大功率保证能力为核心的可靠性研究还未得到应有的重视。

3) 应用端还未建立起以可靠性为核心的技术研究体系,特别在组件最大功率衰减与其内在质量及运行环境的关联关系、失效模式的研究方面。

组件是电气设备,各种原因导致的出力减损均可通过电学参数的变化做出解释。本文试图通过组件输出特性(含计算参数)的变化探究组件最大功率过快衰减的致因及防控措施,以利于电站建设单位更为准确地确定组件的选型和验证标准,包括运营过程的管控。

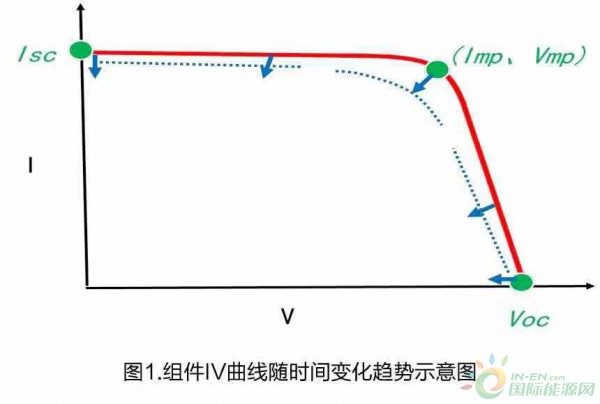

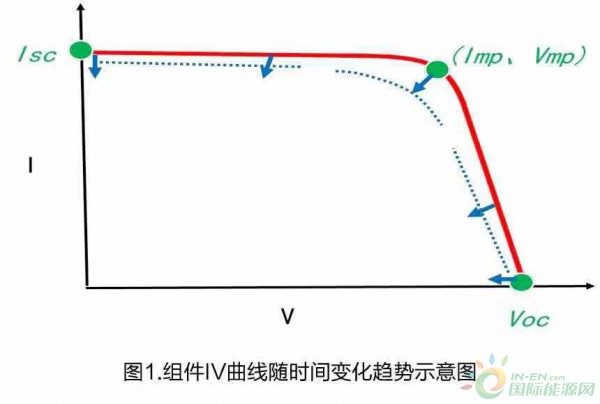

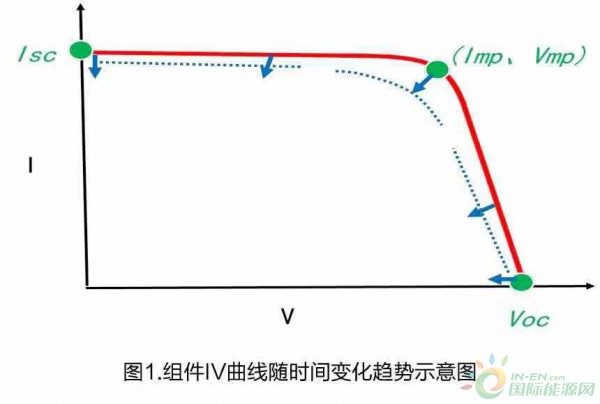

图1为典型的组件IV曲线。运营期内,图中所示的电学参数,包括开路电压(Voc)、短路电流(Isc)、运行电压(Vmp)、运行电流(Imp),都会随着时间推移按沿箭头所示方向变化,填充因子(FF)和组件最大功率(Pmp)也会随之变化。

图2为组件等效电路示意图。基于图2所示电路,本文导入名义串联电阻(NRs)和名义并联电阻(NRsh)两个指标,公式1)、公式2)分别为两个指标的计算方法。

NRs=(Voc-Vmp)/IMP…………公式1)

NRsh=Voc/(Isc-Imp)…………公式2)

需要说明的是:

a) 实际电路要复杂得多,图中标示的串联电阻(Rs)和并联电阻(Rsh)不同于常规意义上的电阻。实际的电路中导致压降的因素很多,如电池、浆料、导体的内阻及电路连接的接触电阻,标示的串阻实为各类阻抗的组合;分流因素也很多,如电池内部或表面杂质、PN结不良、电池或组件局部连通导致的分流,标示的并联电阻实为各类分流因素的组合。

b) 基于数据的可获得性,复杂问题简单化,采用公式1)和公式2)给出的简易方法计算电路的串、并联电阻,计算结果与实际情况存在偏差,但具有同向性。

一、运行期内组件电学参数随时间的变化

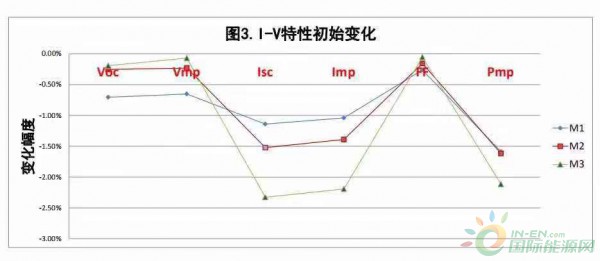

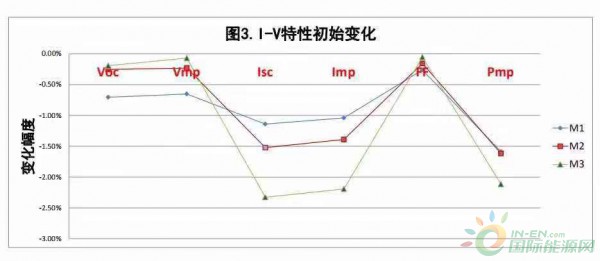

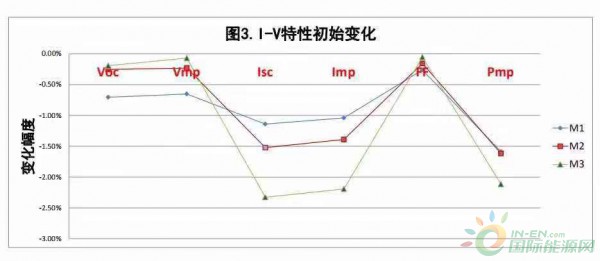

为考查组件投运初期输出特性的变化特点,从3个电站各选取20块同型号组件,在组件安装前及投运6~8个月后,由同一实验室进行IV对比测试。图3为根据样本组件的测试结果,对运行初期组件输出特性变化的对比分析。图中,M1、M2、M3分别代表3个不同型号的组件,Voc、Isc、Vmp、Imp、 FF 、Pmp的增减幅度为20块样本组件测试结果均值的对比。

从结果看,投运初期,Voc、Vmp、 FF变化不大,Isc、Imp降幅较大,且与Pmp降幅接近,特别是Isc,说明组件投运初期的功率衰减主要由短路和运行电流的变化所致。导致短路电流下降的原因很多,例如电池少子寿命和陷光效应降低,玻璃和EVA透光率下降,需要具体问题具体分析。

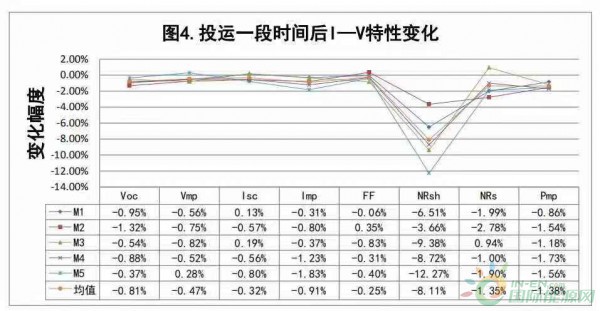

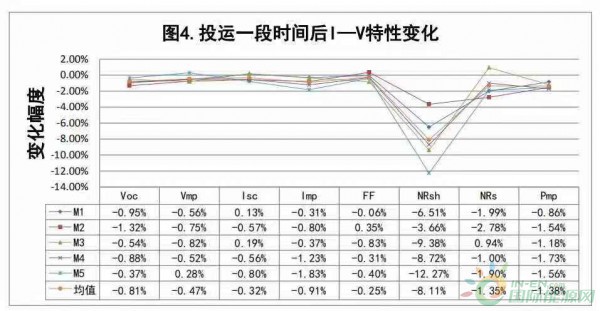

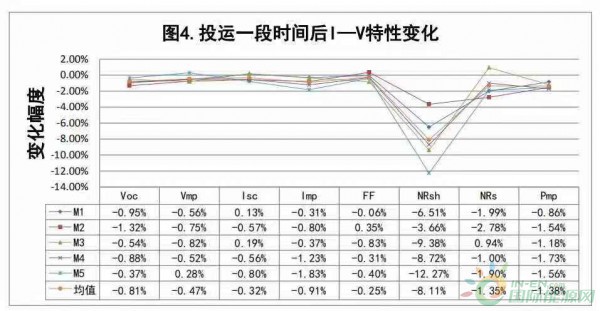

为考查组件投运一段时间后输出特性随时间的变化,在5款不同型号的组件中各选择4块组件,在投运一年及2年后,由同一实验室进行输出特性变化情况的对比测试。图4为根据样本组件的测试结果,对运行后不同时段组件输出特性的对比分析。图中,M1、M2、M3、M4、M5分别代表5个不同型号的组件,Voc、Isc、Vmp、Imp、 FF 、NRsh、NRs、Pmp的增减幅度为4块样本组件测试结果均值的对比。

从结果看,Voc、Vmp、Isc、Imp、 FF 、NRsh、NRs均发生不同程度的变化,其中,降幅最大的是名义并联电阻,意味着随时间的推移,电池或组件的漏电流在增加。需要说明的是:

a) NRsh、NRs为计算参数,理论上讲,并联电阻越大越好,串联电阻越小越好。

b) 数据上看,并联电阻的下降主是由于组件Voc下降及IV曲线的水平臂变斜所致;另外,表观看,相隔一年后,组件的名义串联电阻降低,与常识相悖,并非实际情况,主要是由于IV曲线的水平擘变斜、最大功率跟踪点下移所致。

二、组件最大功率过快衰减的致因及防控措施

如前所述,组件的电学特性都会随投运时间的推移发生变化。对运行一段时间的组件,综合反应在名义并联电阻的降低或串联电阻的提高上。

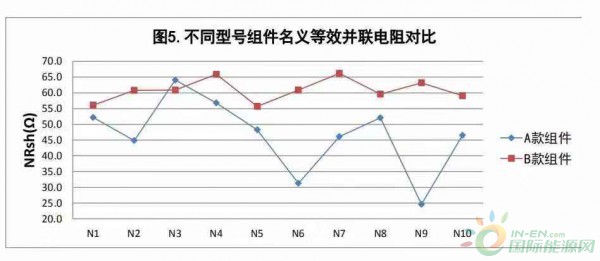

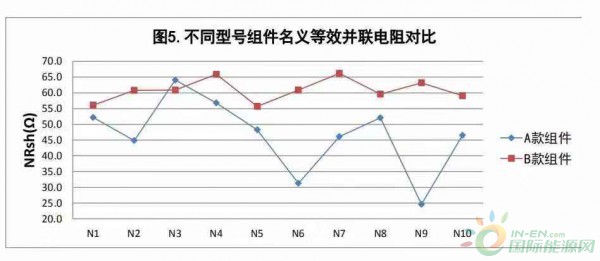

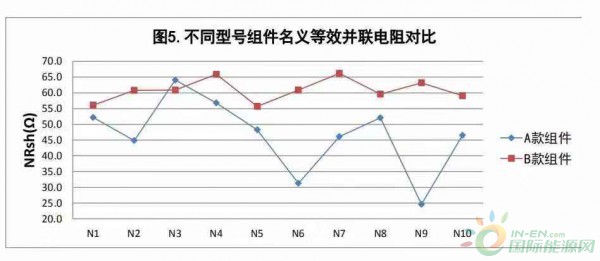

为考察组件串、并联电阻的变化情况,从已投用3年的2种型号组件中,各选择10块组件进行STC条件下的对比测试。图5、图6为根据IV测试结果,名义并联和串联电阻计算结果对比。

从图中可以看出,B款组件的并联电阻和串联电阻分别高或低于A款组件,且相对稳定。从电站实际发电量对比看,使用B款组件的方阵。发电量明显高于使用A款组件的方阵。

保持较高且相对一致的并联电阻以及较低且相对一致的串联电阻是一款高可靠性组件的应有特质。

如前所述,随时间推移,并联电阻的降低为组件最大功率衰减的首要原因,意味着防止特殊原因导致的并联电阻异常变化为防控重点。

为探究组件并联电阻异常变化的原因,从4个电站中各选取同型号的3块组件作为一个样本组,合计4个样本组进行IV和EL对比测试。图7为名义并联电阻计算结果均值指数对比(注:均值指数指单块组件名义电阻与同组名义电阻均值的比值),图8为各组并联电阻较低组件的EL图片。

从图中可以看出,并联电阻明显低于正常水平的组件,均存在明显的缺陷。

需要说明的是:目前某些被业界认为影响较大的缺陷,实际的影响不一定大,而某些容易忽略的缺陷,也可能是组件最大功率过快衰减的主因。

三、结语

组件交付的同时,提供最大功率保证已是行业惯例,但在实际工作中,一是存在测不准、测不了的问题;二是对组件最大功率衰减的机理、过快衰减的原因缺少系统研究,难于从预防的角度,制定更为系统、完整的可用于制程控制和质量检测方面的标准。标准缺少、检测手段滞后也是导致行业在可靠性方面研究的主动性不够的主因之一。

现实情况下,从应用角度,可将基于电学参数实测及模型分析结果作为判断组件最大功率衰减程度及趋势预测的辅助手段。另外,从以往的测试数据和分析结果看,需要特别注意以下两点:

1) 存在内在缺陷是导致组件最大功率过快衰减的主因,应将控制组件的缺陷水平作为防止功率过快衰减的首要措施。另外,从经济性考虑,需要加强各类缺陷及其变化与电学参数关联关系及对最大功率影响程度的研究,该加严的加严,该放松的放松。

2) 近几年,为提高效率,制造端可谓无所不用其极,组件微观结构越来越复杂,工艺环节也在增多。逻辑上讲,结构和工艺越复杂,可靠性风险越高,需要制造端实施更为精细和严格的控制。从已有的数据看,个别类型高效组件的最大功率存在前高后低的情况,电学特性也不够稳定、一致性也较差,需要引起重视。