【前言】

年内 3 月初,作者受邀发表了关于光伏产业标准需求、现状及存在问题的访谈文章。文章发表后,有些读者就国内光伏产业标准现状与作者进行了深入探讨,也谈了自已的看法, 同时希望作者就标准问题做一些专题性分析,供业界参考。承接前一篇文章,本文就光伏组件标准做了专题性分析。

组件是光伏发电的核心设备,很大程度上,光伏发电站的性能和质量取决于组件质量。如前文所述,标准是质量的技术基础,分析已投运电站中出现的组件质量问题,许多是由于标准缺失或不适用造成的。本文采用图表方式介绍了光伏组件标准现状和亟待解决的问题, 旨在提示业界更加重视标准的制修订工作,并提升标准的质量。

需要特别说明的是,文中所述属个人观点。

一、总体分析和判断

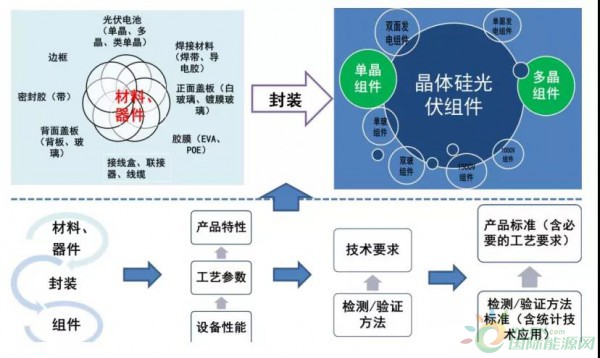

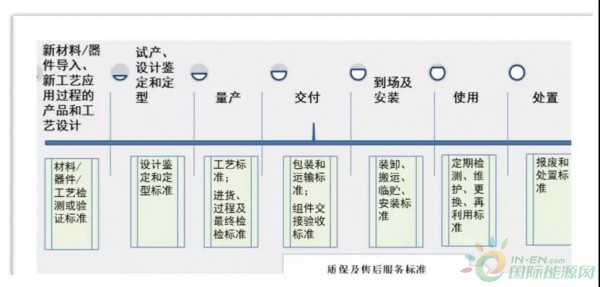

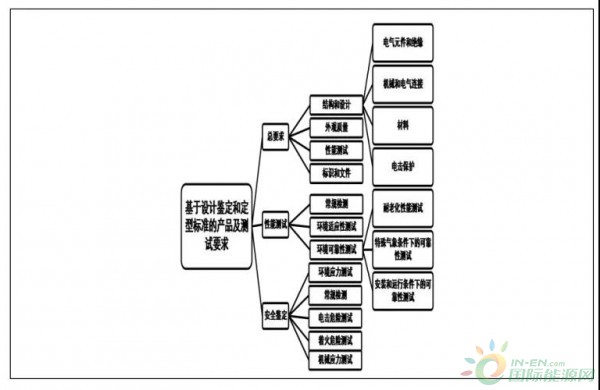

图1 为按组件供应链给出的标准需求概览,图2 为按组件寿命周期给出的标准需求概览。

总体看,国内光伏设备标准制修订及管控体系已初步建立,并不断完善。但由于发展历史较短,加之技术快速更叠,组件标准方面仍存在较多问题,突出表现在以下两方面:

一是可靠性、适应性设计和验证技术滞后,并导致相关标准制修订跟不上产业发展需要,局部地存在电站设备选型依据不充分或无标可依的问题;

二是应用端技术研究滞后于制造端,组件交付及交付后各环节质量标准不适用或缺失问题更为突出,并导致许多质量问题责任不清、争议不断。

图 1. 组件供应链及标准需求概览

图 2. 组件寿命期及标准需求概览

对照图 1 中所示供应链中的标准需求,

1) 对材料和器件,基础性标准比较健全、可借鉴的通用性标准也较多,需要解决的是对光伏适应性及针对产业技术发展需求快速响应问题;

2) 对封装环节,不同于某些行业,焊接、层压、灌胶等环节控制不当所造成的某些缺陷并不能通过其后的检验暴露出来,需要按“特殊过程”对待,并采用相对统一的标准开展过程控制和能力验证,总体看,这方面尚缺少适用、操作性强的标准;

3) 对组件,基础性标准比较完整,需要解决的是某些方面和环节标准缺失、不适用及针对产业技术发展需求快速响应问题。

对照图 2 中所示寿命期中的标准需求,组件设计鉴定和定型过程的标准比较完整,但局部地存在缺失、不适用的问题,其他环节的标准缺失、不适用问题比较突出。

二、组件

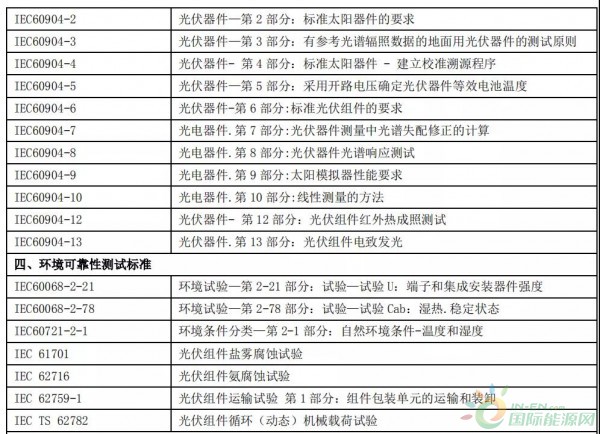

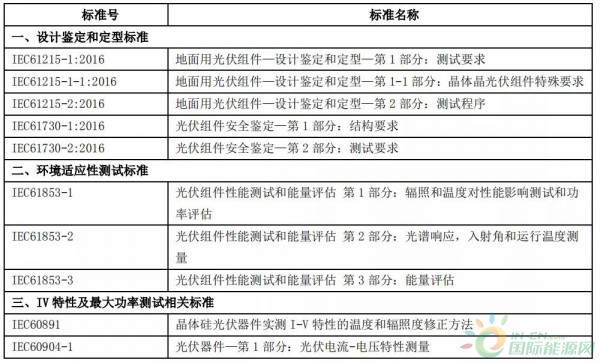

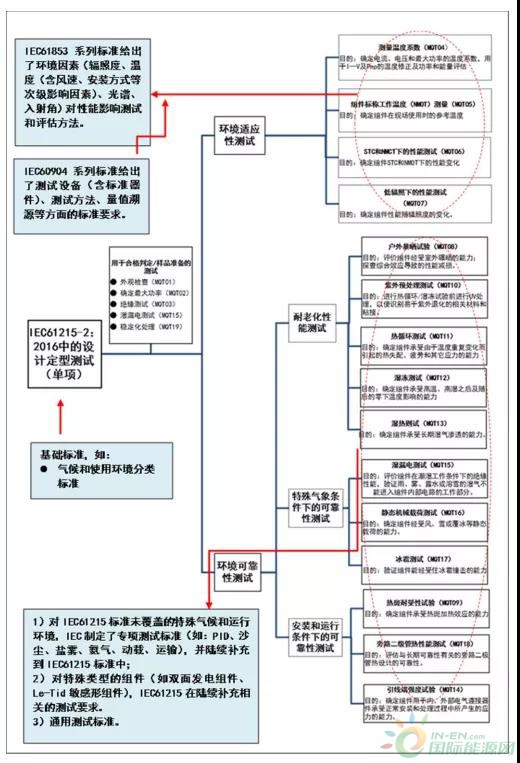

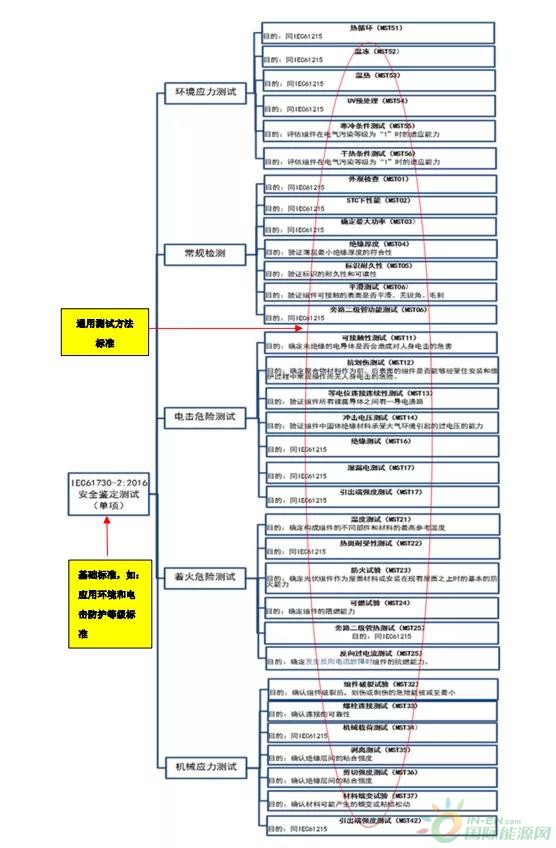

图 3为基于 IEC61215 和IEC61730 现行标准归纳出的组件性能和测试要求概览,表 1 为组件现行标准清单,图 4 为基于现行 IEC61215 及相关标准给出的组件性能要求及专项测试框图,图 5 为基于现行 IEC61730 及相关标准给出的组件安全要求及专项测试框图。

图3 组件性能和质量及测试要求概览

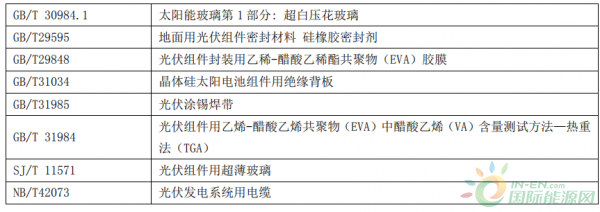

表 1.组件现行标准清单(部分)

图 4. 组件初始性能要求及专项概览

图 5. 组件安全要求及专项测试概览

如前所述,我国已初步建立起组件方面的标准研发和管控体系,但与我国设备产能和应用规模还不相称,与满足产业发展需要还有较大差距,下一步,应加强这方面的工作,特别在以下方面。

1. 需求导向,提高国际标准转化的时效性,注重符合我国实际的国家或行业标准的制定

由于标准制修订方面的原因,国内组件订货大多直接采用 IEC 标准。采用国际标准,不意味不需要国家或行业标准,近些年,我国在国际标准转化方面也做了一些工作,但存在两方面的问题,一是转换时效性差,有的国家标准已滞后于 IEC 两个版本;二是不顾国内实际, 照单全收,造成有些等同采用的标准水土不服。下一步,对等同或等效转换的国际标准,宜尽量与国际标准保持同步;另外,要充分考虑中国实际,对那些与国内编写和使用习惯有较大差异的国际标准,应按国内标准化工作要求,制定国家或行业标准,包括团体标准。

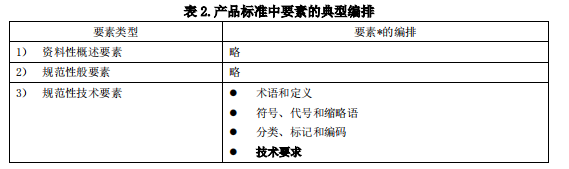

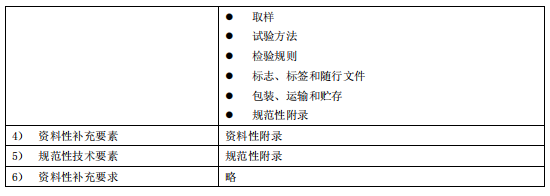

表 2 为根据 GB/T 20001.10《标准编写规则 第 10 部分:产品标准》中的要求,给出的产品标准内容概要。其中,3)中的技术要求包括:一般要求,适用性要求(包含可用性及健康、安全、环境或资源合理利用方面的要求),接口、互换性、兼容性或相互配合,品种控制(含尺寸和其他特性),其他要求(含结构、材料、工艺)。

一直以来,业内将IEC61215、IEC61730 标准混同于组件的产品标准。需要注意的是, 上述标准仅适用于设计鉴定和定型过程,标准内容也侧重于测试要求,并未涉及组件量产及其他过程的相关要求,例如,表 2 中的分类、标记和编码,技术要求中的某些内容,量产组件的检验规则和放行标准。可以说,目前尚缺少符合我国标准化工作要求的组件产品标准。

作者曾参加过一些国内组件相关标准的研讨,总体的感觉是设备企业和检测机构的人员在按照 IEC 标准的框架自说自话,开发企业及其他相关方人员莫衷一是。下一步,组件相关标准制定应由“设备企业主导”过渡到“相关方利益均衡考虑”;另外,为使开发企业及其他相关方积极参与标准的制定并有更多的话语权,应尽可能地按照我国的习惯和标准化工作要求制定国内标准。

2. 补齐标准短板,为组件寿命周期质量管控提供依据,减少标准缺少或不适用带来的质量问题

对照图 2 中所示寿命周期中的标准需求及表 2 中产品标准的内容要求,对组件而言,标准缺失和不适用问题仍比较突出,例如:

1)运营期组件最大功率衰减程度的测试标准,包括早期 LID、Le-Tid 衰减及后期老化衰减的测试方法。由于缺少公认、不确定度在可接受范围内的测试标准,组件企业对外宣称及第三方机构出具数据的可信性大打折扣,经常受到质疑;在质量异议处理过程中,也难于统一各方的诉求。

2)现场使用过程中,组件实际表现的检测或验证标准。由于缺少客观、公认的标准,组件企业或与其利益关联的第三方,选择性地进行检测或实证,并对外出具存疑的数据, 电站开发企业及其他相关方不得不数据打折或另寻他途。

3)量产组件的交收标准。由于缺少客观、公认的标准,有实力的开发企业纷纷制定企业标准,且不同的企业标准存在较大差异,一是给组件企业的生产安排带来不便;另外, 有些企业标准要求存在局部质量过剩或不足,也不利于开发企业寿命期的质量管控。

4)表 2 中“接口、互换性、兼容性”方面的标准。这方面标准的缺失,给电站后期运维带来很大隐忧,更不利于行业的健康发展。

3. 注重新技术应用过程的风险分析,标准先行,防止批量性质量问题的发生

近几年,光伏电池和组件制造技术可以用日新月异来形容。有的技术,存在市场走在技术前面的情况,即未经充分技术验证就量产并推向市场,给电站长期可靠运行带来隐患,光伏这方面的历史教训较多,应引起足够的重视。从风险防控的角度,针对光伏产品技术快速更叠的实际,应充分借鉴即有产品及其材料使用过程的失效模型,包括其他行业的应用实践,抓大放小,针对新材料和技术应用可能带来的不可承受风险,先行制定并实施产品及相关测试标准,以防止批量性质量问题的发生。

4. 加强组件检测技术的开发和应用,为标准制定提供技术基础,引导行业走向均衡、可持续发展

检测技术跟不上产业发展的需要已成为制约产业健康发展的瓶颈之一,特别是组件最大功率的测量技术及长期可靠性的检测或验证技术。下一步,应加强这方面的技术研究,包括标准制定。

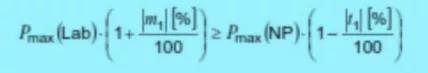

1) 目前,组件最大功率测量不确定度在 2.5%以上,按照测量不确定度或误差应小于被测对象允许公差 1/3 的最低要求,现有检测设备精度还不能满足组件测量任务要求,这也是许多测试结果饱受争议的主因之一。考虑到测量不确定度的影响,IEC61215:2016 标准中将以下公式作为判定组件最大功率是否满足要求的核算方法,式中的 m1 为测量不确定度。采用此种方法并不符合惯例,实属不得已而为之。

在诸多不确定性影响因素中,太阳模拟器的精度等级排在第一位。修订中的 IEC60904-9《光电器件.第 9 部分:太阳模拟器性能要求》中增加了“A+”级模拟器的精度要求,许多业内人士,特别是组件企业的代表,表达了不同意见,反映出企业矛盾心理,一方面希望提高测试精度,一方面又担心这一改动给企业带来负担。作者以为,宜站在促进检测技术进步及利于行业发展的角度,采取更为积极的态度。

2) 组件长期可靠性一直是业内担心的问题。总体看,组件可靠性方面的检测和验证技术滞后于产业发展的需要,基于通过现行 IEC61215 及相关标准的可靠性测试判定组件长期可靠性,必要但不充分。

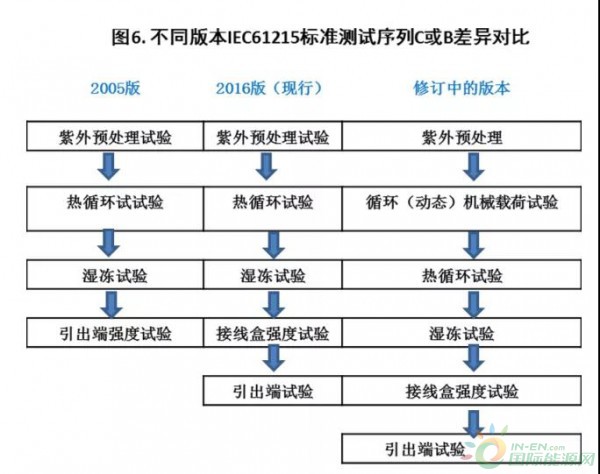

经常会有人问,为什么通过认证的组件还会出现质量问题?可从两个方面回答这个问题, 一是如前所述现行 IEC61215 及相关标准主要用于设计鉴定和定型,即评估的是组件的设计质量,并不能完全代表量产质量;二是现行标准所规定的测试条件与组件的实际使用条件并 不完全等效。以图 6 中给出的 IEC61215 标准中序列 B 或 C 测试为例,该序列测试重点考核组件经过紫外光照射后,在高低温和湿冻交替变换的环境条件下,组件无故障运行的能力,特别对那些易于紫外退化的材料和点位。从不同版本标准测试项目和顺序对比看,2005 年、2016 年两个版本,仅考虑了光、湿、热(寒)等因素的作用,实际情况下,振动造成的机械应力也是重要的影响因素,标准中的考量因素并不全面。

计划修订中的标准已在考虑这一因素的影响,与实际应用条件的等效性会更强,大胆推测,按修改后的标准,一定比例的组件可能无法通过测试。

三、 组件用材料和器件

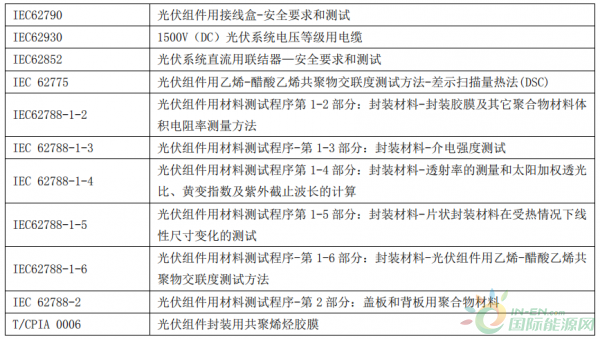

组件用材料和器件种类及总体标准需求见图 1,图中光伏电池有关的标准需求和现状见“光伏产业标准需求、现状及存在问题”一文。表 3 为组件用材料和器件(不含电池)现行标准清单。

表 3. 组件用材料和器件标准清单(部分)

顾名思义,“组件”是由各类材料和器件组合而成,很大程度上,组件质量取决于材料和器件的质量。总体看,在组件用材料和器件标准方面,借鉴其他成熟行业即有标准,基础性标准已比较完备,需要解决的是局部缺失和标准时效性,特别是标准适应性方面的问题。以下采用示例形式,说明上述问题。

示例 1:对组件用背板材料,工艺上划分,可分为复合型、涂覆型和挤出型 3 大类;从背板结构及膜层材料上划分,又可分为若干类。从使用角度,业界最为关心的是不同类型背板材料的环境可靠性,即适合于不同气候和使用条件下的背板类型。从投运电站组件应用过程失效模式看,由于背板选用不当,出现批量性质量问题的案例已不鲜见;另外,近几年, 在降本压力下,对那些专业能力不够的业主或 EPC 企业,有的组件企业明知某种类型背板无法满足站场条件下长期可靠性要求,却有意为之,为电站长期可靠运行埋下隐患。现行背板标准规避了上述问题,即标准并没有针对业内最为关心的问题做出规定,以起到规范企业和供应链质量行为的作用,使得标准的作用大打折扣。

示例 2:不同于一般工业产品,光伏发电系统由成千上万个组件串、并接而成,每块组件出现问题都会对整个系统造成影响,这就要求每块组件均不能存在对使用有较大影响的质量缺陷,对组件使用材料的要求亦然。现行 EVA 标准“出厂抽样检验”中将质量接收限笼统地定为 AQL6.5,从应用角度,并不合理。

示例 3:近两年,多主栅(MBB)组件的市场占比越来越大,趋势判断,可能成为主流形式。多主栅采用的是圆形焊丝,现行的光伏焊接材料标准中尚未包含此种类型,需要尽快补充。

四. 结语

如前所述,光伏正处在高速度向高质量发展的转型期,标准是质量的技术基础,高质量发展需要高质量标准做先导。组件是光伏发电的核心设备,标准是衡量产业发展水平的重要标志。在制造能力及应用规模方面,我国已是全球名符其实的“领头羊”,标准制修订方面, 业界也应有从“跟随者”向“引领者”转变的责任和担当,聚焦产业发展需求和焦点问题, 克服利益羁绊,潜心研究,制定出一批高质量、在国际上被广泛认可的标准。