当前,全球智能电动车行业迎来集中爆发,新能源汽车迎来新的发展里程碑。政府关于新能源汽车财政补贴的延期、百度等互联网巨头扎堆下场造车、先进制造工艺与跨界科技的遍地开花、配套设施的不断完善及废旧动力电池处理的逐渐成熟等,都意味着下一个汽车制造时代已经到来,未来电动汽车市场方兴未艾!

动力电池一般称为电池管理系统BMS,主要是由电芯、管理(保护)单元、外壳等几大部分组成。当前,方壳电池无论是在机械特性、能量密度、倍率性、循环寿命、热管理、充放电特性等方面均优于圆形电池,因此成为新能源汽车增加续航里程和解决安全隐患的更优选。然而,传统的生产方式远远不能满足方型电池模组产能、成本和质量要求,因此,自动化、智能化、集成化的方壳电池装配线是动力电池生产企业面向市场的核心竞争力之一。

电芯是电池系统的最小单元,也是电池的心脏,多个电池组成一个模组,再多个模组组成一个电池包,这是车用动力电池的基本结构。

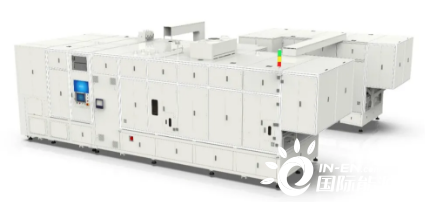

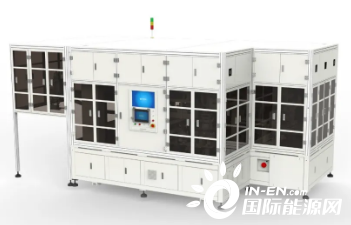

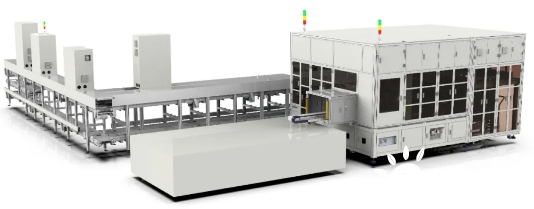

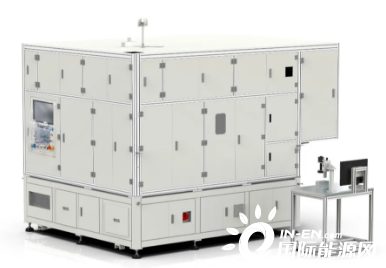

联赢激光新能源装备事业部在电芯组装线和盖板组装线领域积累了深厚的行业经验,获得多项专利技术。EV方壳电芯组装线主打激光焊接技术应用相关产品线,涵盖激光极耳成型机、电芯组装、密封钉焊接机、包膜机、输送线、盖板等零配整套工艺,并配套制造执行系统(MES),打造高效智能的数字车间,实现智能化工厂,广泛应用于汽车动力电池及储能锂电池各生产工序。

联赢激光EV方壳电芯组装线工序

工序一:热压机

热压、HI-POT测试、电芯测厚。

工序二:配对机

电芯称重、尺寸测量、双电芯配对、四电芯配对、电芯同步移栽、预焊、裁剪、贴胶。

工序三:超声波焊接机

保护片、转接片上料、超声波焊接、焊印贴胶、贴胶检测。

工序四:转接片焊接机

顶盖上料、顶盖刻码、转接片焊接、焊后检测、点胶/贴焊印胶、合芯、贴胶、贴胶检测。

工序五:包膜机

电芯包大胶或包MYLAR膜,热熔及包膜后捆胶。

工序六:入壳预焊机

壳体及电芯清洗、入壳、压装、台阶检测、点焊。

工序七:顶盖焊接机

上基准定位,上保护盖、顶盖焊接、焊后CCD检测、HI-POT测试、翻边压滚。

工序八:密封钉焊接机

电芯上料、激光清洗、上钉、焊接、焊后检测。

联赢激光EV方壳电芯组装线集成了当代最前沿的工业机器人控制系统、机器视觉定位系统、激光焊接控制系统、AGV物流输送系统和智能检测等多项高新技术,并配套制造执行系统(MES),实现自动化生产、数据追溯,实时掌控计划、工艺、设备运行等信息情况,建立起规范的生产管理信息平台,确保产品生产一致性,降低制造成本,实现智能化工厂的同时,充分体现了现代化的工业美感。

联赢激光新能源装备事业部自2010年开始,专注于电芯组装线和盖板组装线的研发制造,在机械结构、产品工艺、焊接技术、信息工程等方面拥有众多行业前沿技术及丰富的行业经验,积累了大量的行业数据,熟悉各产品工艺迭代过程,不断完善设备性能形成成熟交付体系。依托强大的研发团队、生产制造以及综合配套服务能力,在技术方面不断创新突破,能为客户提供高品质的方壳电芯组装线等系列智能制造解决方案。

联赢激光是国内少数几家专注激光焊接的规模激光企业,公司在激光焊接要求极高的动力电池领域具有较高的市场地位。联赢激光凭借产品质量及核心技术优势,与动力电池行业的宁德时代、比亚迪、亿纬锂能、三星SDI、中航锂电、欣旺达、瑞浦能源、蜂巢能源等知名企业建立了深厚的合作关系。