全国上下都在一窝蜂地奔向氢能,似乎只要普及了氢能源,碳中和问题就可以马上解决。尤其是氢燃料电池汽车,大家都对氢燃料电池的发展有一种美好的错觉:加氢快,排放只有水……但实际上理想是美好的,现实则有些不堪一击!

制1公斤氢产生10公斤二氧化碳

目前制氢常见技术有三种,分别是煤制氢,天然气制氢,电解水制氢。

但无论哪种制取方法,都必须要有能源支撑,并在此基础上有灰氢、蓝氢、绿氢之分。通过煤和天然气等化石能源制取的氢气称为灰氢,因为获得氢气的过程中产生了大量碳。如果是通过天然气制氢,加入了碳捕捉和储存技术,提升了清洁度之后,所制取的氢气被称为蓝氢,意思是虽然产生了碳,但进行了技术处理,遏制了碳排放。而如果通过可再生能源制取氢气,实现了整个制取过程净零排放,这被称为绿氢。

目前来看,煤制氢耗能小,但制备1公斤氢气会排放约10公斤二氧化碳。如果用天然气水蒸气重整制氢,1公斤氢气耗电约11度,如果碳捕集技术目前也还没有完全克服。如果用电解水制氢则要耗电约48度,能耗之高会让人感慨,如此高能耗能支撑氢能产业的美好未来吗?

近日,四川大学芶富均教授带领的液态金属团队公布了一项成果,在国内首次研发出液态金属热裂解装置,以液态金属为媒介,助力甲烷裂解,实现零排放、低成本、高效制氢。实验室里,芶富均教授设计了一个3米高的“方盒子”,液态金属燃烧形成高温环境,甲烷从“方盒子”尾端输入后,经过裂解,从顶部输出氢气。液态金属热裂解技术使甲烷转化率达到90%以上,只产生单一的氢气,完全不含二氧化碳。据教授说,制备1公斤氢气耗电16度。

除了芶教授,世界各地也都在研究能耗更加少、更加可靠的制氢方式。但目前常见的还是化石能源制氢和电解水制氢。日本63%的氢都是电解法,但是全球只有4%的氢是通过电解获得的,因为它确实太贵了。

铂金的氢燃料电池谁用得起?

氢燃料电池和普通电动车的最大差异是,去掉电动车底盘下边的电池组,换成若干不同体积的高压氢气罐,并依靠一个燃料电池组,把氢气通过化学反应变成水和电,并用生产出来的电来驱动车辆。

这时人们发现,氢燃料电池组的性能成为了这辆氢燃料电池车的“性能瓶颈”,眼下,韩国现代汽车的氢燃料电池车NEXO的氢燃料电池组的功率设计为120kW,丰田Mirai和本田Clarity这两款车的氢燃料电池堆的设计功率分别为114kW和100kW。

能不能跨越这个功率水平?世界的科学家还在摸索中。之所以这一问题让人头痛,是因为如果把氢燃料电池组的功率提高,那么随之而来的就是重量和体积增加。

在氢燃料电池应用中一个很大的资源限制是铂。正是依靠铂,让让氢气和氧气产生化学反应。也不仅是氢燃料电池,其他燃料电池的催化剂也用铂。

铂的工业应用非常广泛,燃料电池是其中一部分。但从2019年的数据可以看到,汽车工业使用铂占最大比例,37%。这其中绝大部分是用来做燃料电池催化剂。

目前氢燃料电池价格高,其中一部分因素就是所使用的铂成本高。铂本身价格就贵,要知道铂就是我们日常用于首饰的那个铂金,一克的价格都在500元左右,而用做催化剂时又不是一克两克地用。如果催化剂技术不变革,可以想象得到,我们原来依赖石油,以后换成了铂,那氢燃料汽车可以说就是移动的“奢侈品”。

氢燃料电池车大规模推广时,显然铂资源在全球的资源和产量显然会捉襟见肘,而且也一定会推高铂在国际市场上的售价,让铂的价格更加成为氢燃料电池车的障碍。

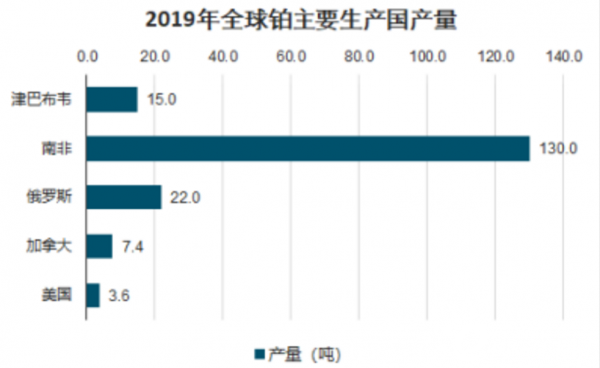

更让人担心的是,铂矿在全世界的分布却极不均衡,南非占世界铂的总储量的90%,产量也是遥遥领先。中国的铂资源只占0.58%,也就是说,我们国家想大规模发展氢燃料电池,就需要大量进口金属铂。

氢储运是一项高危行动

氢储运难关是由氢的特点决定的。目前氢以液态和气态两种形式存在。气氢易燃易爆炸是常识,氢气在空气中的体积浓度只要介于4.0%~75.6%之间,遇火源就会直接爆炸。加油站虽然有时也会因加油站使用手机等行为引发火灾,但相比氢气的易弥散度可小多了。所以氢在中国属于受管制的危化品。如何将易燃易爆炸的物质运载来去而不发生危险,人们想了三种办法。第一种是低温储氢,当将氢气放在-253摄氏度时,气氢变身成功,成为液氢。除了降温,要维持储氢罐体内的温度,这样就需要巨大能耗,也就是说相当于你用直升飞机运输一筐廉价水果,根本得不偿失。

第二种储氢方式是高压气态储氢,目前其质量储氢密度大约为4.0~5.7%。从技术成熟方面来看,高压气态储氢最成熟、成本最低,是现阶段主要应用的储氢技术,在基本能与传统加油方式相媲美。国外已经将70MPa的储氢罐已应用到燃料电池汽车上,但国内的储氢罐关键材料仍依赖进口。尽管这种储氢方式比较稳妥,但是对于更高的车载储氢要求如储氢量、安全性等问题,目前世界范围内尚未有合适的解决方案。

除此以外,还通过有机液体和金属氢化物进行储氢。这两种方式可以实现密度大于5.7%且最高可达到67%,但目前存在成本高的问题,而且还处于技术研发阶段。预计化学方法储氢是未来重要的发展方向,但也没有商业化。

仅仅储氢就有一大堆问题,下面再说说运氢。

运氢方式主要有:气氢拖车运输、气氢管道运输和液氢罐车运输。气氢拖车运输技术成熟,是国内最普遍的运氢方式,但运输效率极低,仅为1-2%,仅适用于小规模、200km内的短途运输。一台长管拖车的成本约为160万元。当运输距离100km时,运输成本为8.66元/kg。随着距离增加,运输成本受人工费和油费推动显著上升。

气氢管道运输适合大规模、长距离运氢。但初始投资较大,预计每公里管道投资额584万元。将氢气混入天然气管道中进行运输可解决基础设施不足的问题,德、法、西班牙等国家已有应用。运输距离100km时,管道运输成本仅为1.20元/kg,在三种方式中成本最低。但其成本受运能利用率影响,当运能利用率低于20%时将不具备成本优势。

液氢槽车运输效率高,而且可以进行大规模、长距离运氢,与管道运输比,又具有很大的灵活性和机动性。但是目前液氢运输也存在成本过高的问题。一台液氢槽车的投资额为超过300万元。这是因为液化成本就很高,达到总成本的60%-70%,而且目前国内由于缺乏这一民用标准,该方法仅少部分用于航天领域。

加氢站的运维难题

加氢站有三个类型,分别是外供氢高压氢加氢站、外供氢液氢加氢站、站内水电解制氢加氢站我国建设的加氢站。我国加氢站以高压氢气加氢站为主,造价大约在1500万元。压缩机、储氢瓶以及加氢及冷却系统是最核心的成本构成部分,约占加氢站投资总量的50%,其中加氢及冷却系统成本占比最高,约占22%。

液氢加氢站由于液氢需要保持低温,需要使用低温型压缩机和仪用空压机,价格是高压氢气站的2.93倍。总体来看,液氢站建设成本比高压氢气站成本高30.8%。站内制氢加氢站较外供氢加氢站多了制氢设施,这类加氢站实现了制氢与加氢一体化,造价更高一些。

还有一个加注压力的问题。我国早期建造的加氢站设计的加注压力多为35Mpa,主要原因是我国燃料电池车以商用车为主,如客车、专用车、物流车等,这类车需要35Mpa的加注压力,而小轿车需要70Mpa的加注压力。目前,新建的加氢站开始出现了35/70Mpa并存的加注压力设计,这类加氢站不仅可以给商用车加氢,还可以服务于乘用车。

截止到2020年底,全球已有33个国家进行了加氢站的布局,共建成584座加氢站。其中日本拥有近150座加氢站,是世界第一。中国目前已有超过100座加氢站投入运营,成为世界第二名。因为目前城市土地短缺,加氢站的土地成本也是其建设运营成本居高不下的一大难题。而且还涉及更多的安全性细则问题,并不是寻常企业可以参与的。或许只有中石化这样的大型央企才有实力去建加氢站并且支付高额的建设和运维成本。

综上所述,我们在发展氢能面临着众多难题,氢能成为所谓的“终极能源”恐怕不是短期可以实现的。当一种能源成为人们的首选的时候,除了清洁环保之外,更重要的一点是资源量大,价格低,否则这种能源很难普及。对于发展氢能产业来说,技术突破的路还有很长!