随着光伏度电成本的下降和国家可再生能源发展目标的定调,光伏成为了新能源替代传统能源不可或缺的力量。“十四五”将是夯实新型电力系统基础,保障光伏发电转变为电力系统主角的关键时期。

如何提升光伏系统发电量,提升组件转换效率,确保光伏组件在长达二十几年的时间里安全可靠运行,让光伏担纲发电主力,成为光伏产业技术创新的焦点。

记者获悉,5月21日隆基发布“无隐裂智能焊接”技术白皮书,详细介绍了其独创的一体式分段焊带技术--“无隐裂智能焊接”技术。据了解,该焊接技术可在多主栅半片技术基础上进一步提高光伏组件效率,同时也显著提高了组件全生命周期的可靠性,切实保障组件的载荷能力,真正实现了效率、功率、BOS成本、可靠性的综合最优。

解码“无隐裂智能焊接”先进性

转换效率的提升是光伏技术发展的永恒主题。在组件端,提升转换效率主流技术方向是实现电池片间零间隙或微间隙,进一步提高多主栅半片技术优势。隆基在提升组件性能方面做了长期、深入的研究,并在2020年6月29日发布的高功率组件产品Hi-MO 5(182mm)产品上将其独有的“无隐裂智能焊接技术“正式推向市场。

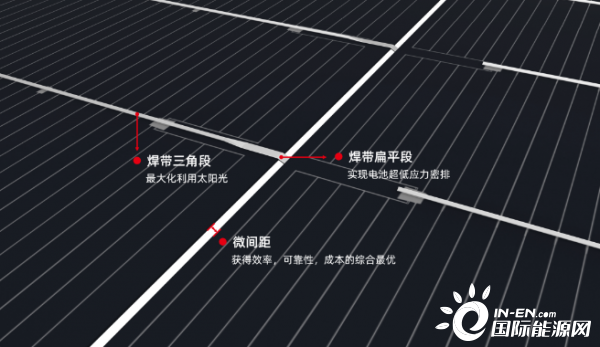

隆基独有的“无隐裂智能焊接”技术采用的是一体式分段焊带,三角段可以最大化利用正面太阳光,扁平段可以高可靠地实现电池片微距互联。经多次验证,应用该技术可以使组件效率较常规多主栅产品再提升0.3% abs.。

无隐裂智能焊接技术示意图

在组件生产过程中,要实现电池片零间距或微间距互联的主要技术难点就在于制造精度的控制和避免隐裂的产生。使用常规圆焊带直接零间距或微间距互联显然存在问题,因此市场上出现了“圆焊带整形”的技术方案,即在电池片串焊阶段,实时地将电池片连接处的焊带打扁。

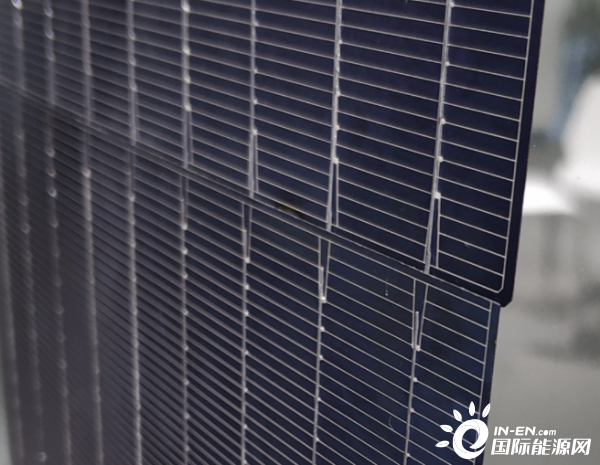

圆焊带整形方案实物图

通过“圆焊带整形”技术方案可实现电池片叠瓦式互联,此时电池片排列密度最高,该技术的缺点在于:三明治结构仍然在连接处容易出现小隐裂,小隐裂在组件长期应用中会发生扩展,因此该技术提效的同时降低了组件的可靠性;另外,电池片重叠的部分无法受光发电,同时为降低隐裂的产生需要更厚的封装胶膜,因此组件成本有较明显的提高。

隆基在组件生产环节采用的是一体成型的分段式焊带,焊带成型后经退火消除内应力,可以高良率、高可靠地实现电池片微间距互联,完全避免了小隐裂问题,因此可以称为“无隐裂智能焊接”。

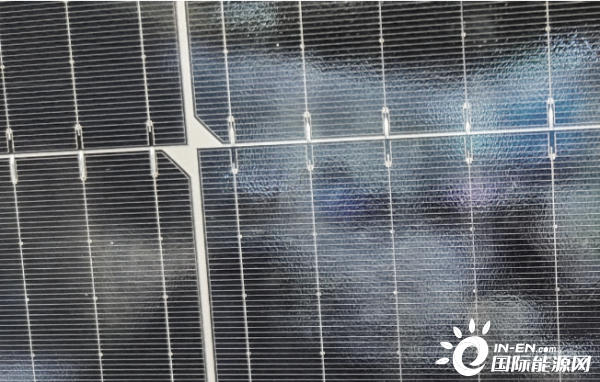

智能焊接实物图

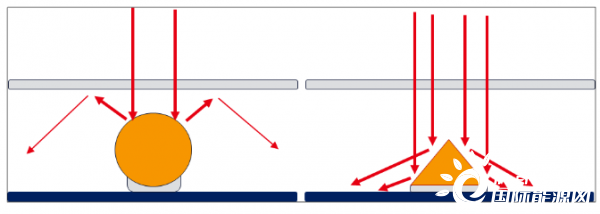

此外,在光学利用率方面,三角状的焊带相对于圆焊带不仅对直射光的利用更高,在非直射光的情况下,由于利用的是一次反射光而非二次反射光,其不同入射角下的效率损失也较圆焊带略低,因此在发电性能上有一定优势。

智能焊接与常规多主栅结构示意图

“无隐裂智能焊接”显著提高组件全生命周期的可靠性

一体式分段焊带的柔性互联,一方面因其在电池连接处为扁平形状,在串焊、层压过程中焊带均不会发生较大变形;另一方面相对圆焊带整形,一体式分段焊带为一体成型,成型后经退火过程消除内部应力,因此屈服强度低表现出柔性。柔性的焊带使电池片与焊带连接处的应力低,避免了小隐裂的产生。

折弯实验中,一体式分段90°折弯20次断裂,整形后的圆焊带则折弯7次就会断裂。将一体式分段焊带和整形圆焊带封装在同一小样件中(电池片微间距),可见使用整形圆焊带的位置产生了小隐裂,一体式分段焊带处无隐裂产生,如下图所示。

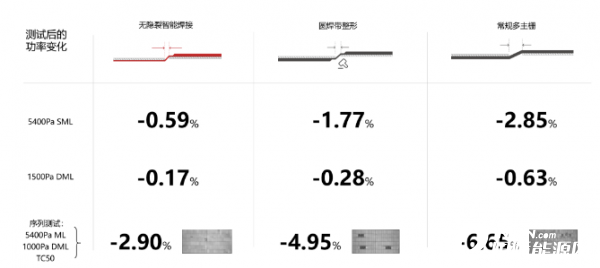

不仅如此,为进一步验证“无隐裂智能焊接”技术的可靠性优势,隆基还封装了三种182组件,分别采用智能焊接技术、圆焊带整形技术及常规圆形焊带,分别做了动态机械载荷(DML)、静态机械载荷(SML)以及序列测试,结果如下。

可见不同测试中采用智能焊接技术的182组件均表现出最低的功率衰减。序列测试为”静态载荷→动态载荷→热循环”,更贴近组件长期使用的实际工作状态,经该测试采用圆焊带整形技术的组件功率衰减4.95%,9块电池片严重隐裂;采用常规多主栅技术的组件功率衰减6.65%,出现了大范围的贯穿隐裂;采用智能焊接技术的组件衰减则仅衰减2.90%。

在碳中和、碳达峰目标的指引下,随着大尺寸光伏组件在大型地面电站等场景下的大规模应用,隆基独有的“无隐裂智能焊接”技术将为电站投资者、合作伙伴和广大客户带去更多价值增益,助力其电站在全生命周期内产生更多的发电量,贡献更多绿色电力能源。