自210和182问世以来,超高功率组件在系统端的系统价值成为讨论的热点。日前,各自代表的龙头企业均发布权威机构Fraunhofer ISE以及DNV等机构的系统价值测算,但结果各异。

对比测算数据,我们可以看到,无论是182还是210,超高功率组件系统端的降本逻辑均主要来自于支架、电气线缆以及人工成本三大部分,而不同测算结果的差异,主要来自测算假设条件的差异,没有对错之分。笔者将从系统部件选型逻辑及组件设计角度,以设计更符合逻辑,更加代表性、普适性为基础,深度分析系统价值测算中的关键环节,阐述为何210组件在更广泛普适的选型设计下,是光伏电站LCOE更优解。

合理安装:210具备更高的单套承载功率进而摊薄支架成本

支架的选型逻辑可简化理解为“电梯模型” 。总运载量一定的情况下,两部18人的电梯造价肯定低于3部12人的电梯造价,因为所需的基础设施、辅材的用量及安装成本更少了。对于光伏支架,若能实现更高的单套支架承载功率(单部电梯运载量),那么对于固定容量的电站(总运载量),总的支架套数投资就可以减少(电梯数量)。相类似的,可以——最终有效摊薄基础设施、用钢、辅材等的材料及安装成本。

横装情境下(以固定支架居多),采用长宽比较小型的组件,可以一定程度提高单位长度承载功率进而提高单套承载功率,有效降低支架成本。

图 1 不同几何尺寸组件横向安装示意图

竖装情境下(多数单轴跟踪支架及部分固定支架),则采用长宽比较大的组件,更有利于支架节省。

图 2 不同几何尺寸组件竖向安装示意图

组件端,目前市场上的210尺寸550系列组件长宽比较大,胜于竖装(P),600系列组件长宽比较小,赢于横装(L),670系列组件则在多种场景下均可应用。

在固定支架项目的测算中,在竖装情境下,182代表公司的测算选择了长宽比较小600W系列作为对比;横装则选择长宽比较大的550W系列。在210代表公司的固定系统测算中,合理的组件选型下,210组件较182组件有更低的LCOE,而670W系列则在各类固定系统下均能达到更优LCOE表现。

跟踪系统下,如果像182代表公司测算中,选取182 接3串、210接2串的对比方案,182单套支架功率高,但没有提及182单套支架长度远远高于210所带来的用钢量的提升。而当测算以210接3串对比182接4串对比时,支架长度接近,考虑到210 组件30%+的单串功率提升,210承载功率更高。目前,市场主流1P及2P跟踪支架供应商均完成针对大尺寸182, 210组件的适配,可以充分利用跟踪支架承载能力,单套承载功率在伯仲之间,根据具体项目地气候地形及设计略有差异。

此外,210更高的组件功率,使得一定承载功率下的组件块数更少,若选用210-670W组件,超高的单片功率可以较182在节省檩条等连接部件达20%以上,对应的物料及相关人工安装成本可以得到显著节省。

同场景不同线径选型:210高串功率在电气部分造价优势显著

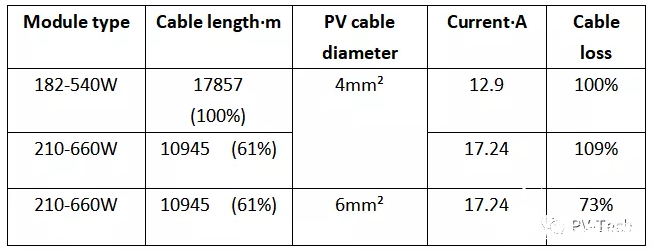

210组件低电压高串功率设计,可以显著提高组串功率,进而效减少组串数量,降低低压线缆用量总长,以河南为测试地,以3.15MW 光伏阵列测算,采用210 组件较182组件可以节省线缆总长达39%。

表1 不同组件参数及阵列线长对比

节省线长的同时,会在线损部分降低大电流的影响。考虑线长综合计算,如下对比可以看到,与182采用相同线径的线缆,210线损约高9%,折合系统PR影响小于0.1%。若210采用更大6方线缆线径,则线损较182小27%,在系统PR上产生0.3%的优势。

表2 不同组件阵列的线损对比

实际项目中,线缆尺寸的选择,往往根据项目地的气象条件,子阵的线缆排布等略有差异。如在土地面积有限、辐照条件一般的光伏电站系统,工作电流水平较低。采用相同尺寸线缆即可。而在高辐照、大型跟踪+双面的项目中,往往会根据实际走线线缆长度、综合压降要求及系统损耗,选用不同线径线缆。在此情况下,大电流组件所用到的大线径线缆占比会高于低电流组件,但非“低电流组件全部使用细线缆,大电流组件全部搭配粗线缆“简单粗暴的一刀切。

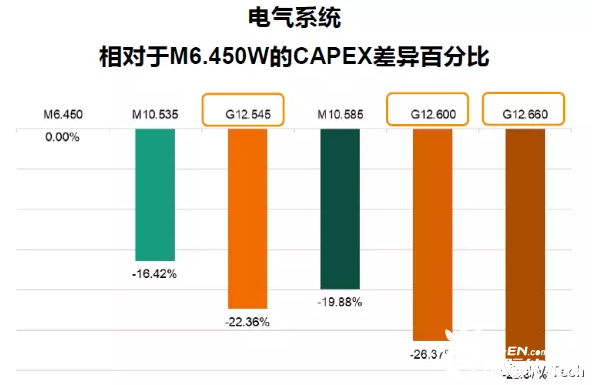

在此前182代表公司发布的DNV测算文章中,针对线缆对PR的影响没有给出详细数据对比,且假设210全部搭配粗线缆,182全部搭配细线缆来对比计算,这样的设计抵消了高串功率的210在电气部分材料及人工成本节省。而针对210采用大线径线缆在系统端的造价影响,Fraunhofer的测算进行了详设对比。最终,对比166及182组件4方线,210组件综合压降要求及排布设计,采用6方线情形下仍能够实现显著的电气BOS节省,较166节省22.36~28.87%,较182节省同样显著,其中660W节省优势达10%。

图 3 高功率组件在系统端电气光伏区系统成本对比

安装及运输:210组件安装块数更少、运载成本更低

对于组件安装部分的差异,182代表公司的测算文章中,假设182是组件尺寸的上限,大于此尺寸会导致安装效率的降低,因而采取了单瓦安装成本保持一致的测算假设,从而拉平182和210在系统安装侧的成本。而210的测算中,则使用实际项目常用的计价逻辑,即组件安装部分均以块为单位计算,更大的功率对应所需的块数就更少(由于210组件相对较重,单块成本可能小幅上升,但是单瓦成本还是下降),相应物料、人工等都可节省。可以看到,无论采用何种逻辑,210组件一定是当下安装最经济的产品,且随着自动化安装技术的发展,210具有更大的降本空间。

此外,以670系列为代表的210组件运载效率较182更高,210-66片版型的立式包装设计可以提高10%装载量,最大化利用集装箱空间,在海运费用持续位居高位的情况下,包装部分可带来达2分钱/W的运输节省。

现在的大基地项目中,特别是西南山区的项目中,二次搬运费在项目措施费中占较大的比例。而以670W为首的210至尊系列组件可以有效节约二次搬运费12%左右,为整个项目的降本做出一份贡献。

超高功率、超高效率,优异发电能力:210-66版型成为降低LCOE更优解

在此前发布的182代表公司组件测算的文章中,提及210组件效率差于182,在这一测算假设下,称182在土地开发等成本更具优势。那么同样搭载高效Perc 电池的210和182,从组件设计上,是否182较210真的更优?我们来看对比。

首先,从组件设计端看。182、210组件所用电池都使用相同高效的PERC电池技术,电池效率相当。组件面积利用率上,210硅片近乎无倒角,结合组件端高密度小间距封装设计,使得组件整体留白面积比例较182更低,最大化利用组件的面积,提高组件效率。而在9月8日,182阵营统一了组件尺寸,组件尺寸扩大为2278×1134,放弃了高效率设计,考虑组件增大带来的功率增益,综合计算后,182新尺寸较210高密度封装效率有 0.25 % 的效率损失。

目前,66片版型210组件主流量产效率已达21.2%,助力最优度电成本。

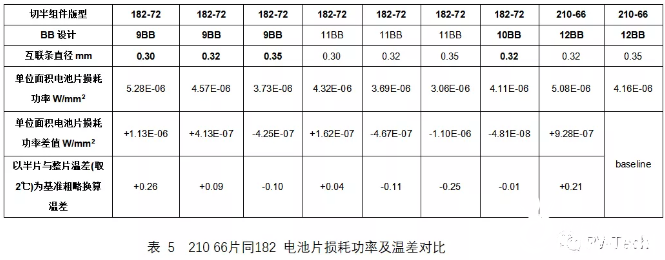

再看组件内损及大电流对工作温度的影响。同样的PERC结构使得单位面积组件的电流密度无差异,电池通过互联条及汇流条将各个电池产生光生电流汇到一起对外输出。在目前主流的切半工艺下,流经每小片电流变成整片的二分之一,电阻损失导致的热量变化差异很小。根据如下主流的设计的组件对比可以看出,182和210功率损耗和工作温度在同一水准,因各家采用不同的互联条BB数和不同粗细的互联条设计而略有差异。

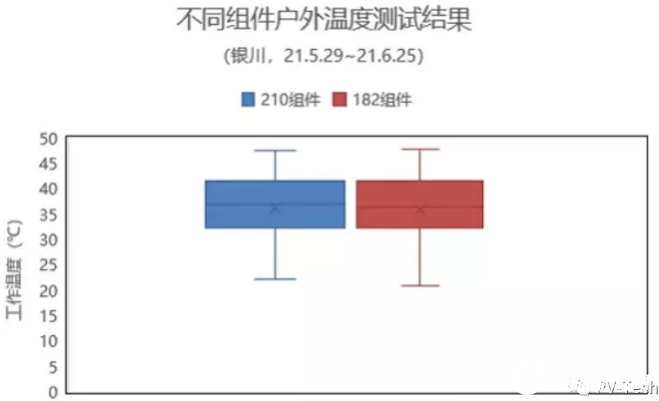

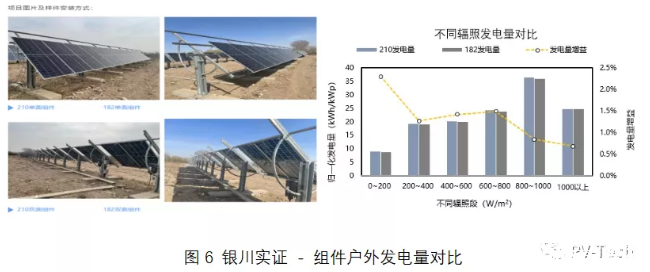

而在最新的户外运行温度监控,在第三方发电实测数据中,依托权威第三方CPVT的高精度的测量监控,210组件在户外实际运行过程中工作温度并无升高,且得益于其更优异的低辐照水平,在银川,常州不同实证基地,210发电性能较182组件体现出1.2~1.6%的发电增益。

图5 组件户外运行温度对比

210组件本身的系统价值也更为优秀,根据Fraunhofer ISE及DNV分别在德国和西班牙的测算可以得出,210至尊最高可降低LCOE7.4%,双面双玻组件可节省CAPEX达1.2欧分/瓦,度电成本降幅达2.29%。

210至尊系列超高功率组件具备组件大长串、高组串功率、低BOS和高发电量等优势。在国家推动风光大基地建设的背景下,210系列600W+尤其能够为荒漠、戈壁的大型地面电站带来价值,也已经有众多项目。除了已经并网的112MW大柴旦大基地项目,210代表公司刚刚中标内蒙古蒙西鄂尔多斯外送项目风电光伏基地600MW项目。此外,在越南、新加坡、西班牙等国,210也都推出诸多项目。在分布式场景,10月底,山东临沂的2MW规模600W+上工商业屋顶项目也已安装完毕,于年底并网发电,预计每年节省约140万电费。这些项目地理形态广泛,覆盖平地、山地、沙漠、滩涂等,且涉及农光互补、渔光互补等场景,充分证明了210的全场景适应能力。210组件显著节省系统投资的同时,结合其优异的发电性能,为终端客户带来最低的度电成本,是大基地及整县推进分布式的的更优解。