目前风力发电机组从发电机到齿轮箱以及变桨距机构等传动链上的设备都安装了远程在线监测系统,可以实时了解部件的运行状态。但风机叶片和塔筒是最容易受到台风损伤的部件,如果没有实时进行设备状态的远程在线监测,在不了解叶片和塔筒的损伤情况下就开机运行,可能会导致灾难性的后果。所以,对海上风机叶片和塔筒结构状态监测是必须的。

实际上,风机设备制造商对风机主要部件进行运行状态的在线监测主要是为了对风机设备的优化,特别是对风机叶片载荷的在线监测更是实现风机叶片独立变桨的必要手段。

所以,风机设备厂家鲜少会关注风机塔筒的载荷监测。但是,对风电场业主来说,提高风机的运行小时数是提高风电场发电量的保证,及时了解风机主要部件的运行状态可以减少风机的运行维护时间,不仅降低运维成本,关键是提高了风机的运行时间,从而提高了风电场的发电量。特别是对海上风电场业主,风机现场维护的成本太高(出海成本和海况条件都给维护人员上风机带来了困难),风机的巡检时间长,对风机叶片和塔筒运行状态的远程监测是刚需。

对风机叶片损伤情况的监测

海上风机的单机容量大,叶片体积巨大,海风的空气密度大,对叶片的损伤更严重。长期以来,人们一直在努力实现对风机叶片运行状态的在线监测,因为,叶片早期发现故障的修复成本很低,若叶片故障严重会导致风机整机振动异常,而更换叶片的成本巨大。

早期叶片监测的技术路线一直是采用电传感器,由于叶片体积大,又是运动部件,布置电传感器有两个难题:一是传感器的供电难度大,电源的可靠性很难保证;二是叶片上的输电线容易引雷,产生很大的电磁干扰,导致传感器的有效寿命很短。

之前的技术方案是在叶片根部安装加速度传感器,通过测叶片的振动和噪音发现叶片的损伤。但在叶片根部安装加速度传感器很难早期发现叶片主要部位的损伤,必须在叶片中部乃至叶尖安装加速度传感器才可以确定叶片损伤的位置和大小。而电传感器无法在叶片中部布置(风机叶片上是不允许有金属导线的,否则会存在引雷隐患),这也是风机叶片的振动监测一直做不好的原因。

现在,光纤传感器很好的解决了这个问题。光纤传感器属于无源传感器,它不需要外接电源,可以很方便在叶片上布置;而且,光纤是非金属产品,雷击等电磁干扰对光纤传输没有任何影响,不仅系统可靠性高,而且寿命长。光传感器为实现风机叶片的运行状态在线监测提供了最佳技术手段。

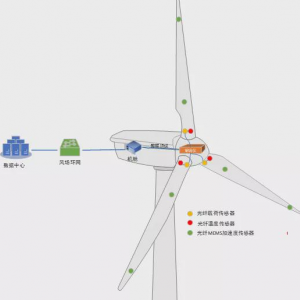

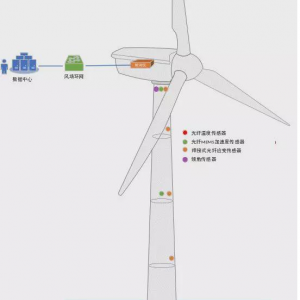

采用光纤传感器可以实现对叶片载荷的监测,采用MEMS芯片光纤传感器可以实现叶片振动监测、叶片应力监测和叶片气动噪声监测,通过这些传感器对风机叶片运行的实时载荷状态、结构形态、损伤情况以及故障风险等监测,为海上风机的智慧运维提供了保障。

每次台风过后可以实时判断叶片是否存在损伤,是否具备风机开机运行的条件,为海上风机及时开机运行赢得时间。台风过后是风资源较好的时期,这段时间若可以利用起来发电对提高风电场的发电量有非常积极的意义。