中石化首座智能油田井站一体化示范区到底是怎么回事?智能油田井站一体化是全自动化的意思吗?接下来请跟随小编一起解读西北油田首座智能油田示范区。

西北油田分公司采油三厂作为中石化智能油田的试点单位,在深入开展信息化建设的同时积极开拓思路、整合资源,探索生产管理的综合提升,形成了“整合资源提时效,智能发展创效益”的发展理念,摸索出以计转站为前线指挥中枢的井站一体化管控新模式,持续推进智能油田建设,实现助力改革,提质增效的最终目标。

采油三厂智能油田建设前期取得多项创新成果,实现了四个突破、三大创新:

突破一:掺稀、注水远程调控技术

远程调整由161井次增加至249井次,节约稀油3478t,增油6105t。注采比稳定在1.1-1.2。减少井筒处理11井次,异常处置效率提升47%。

突破二: 注水站自动化改造技术

为减少人为操作的风险,对T616、TK1001注水增压站进行无人值守智能改造、实现注水压力、注水量的智能调节,并完成了5套撬装注水设备自动化改造,打破旧的注水模式,实现无人值守,优化用工42人,年节约人工成本274万元。

突破三:含水在线监测技术

为了减少井口取样工作量,在没有油气水“三相流”在线含水监测技术的前提下,采油厂联合杭州飞科电气有限公司创新提出由动态变为静态的在线取样分析监测思路,采用飞科电气生产的ALC05井口原油含水分析仪实现多路井口原油在线监测,与人工化验对比的误差小于5%,为全面推进故障巡井奠定基础。

图:值班员工在站内进行在线检测含水

突破四:加热炉温控技术

为了降低水套炉运行风险,对集输管道进行保护,采油三厂通过炉温与火焰大小的自动连锁,结合节气火嘴改造技术,实现加热炉智能温控,在TK743、10-6片区等16口井成功应用,在实现温控的基础上,平均节气2方/小时,年增效373万元。

如果说这四大突破为智能油田示范区的建设开了个好头,那么下面的这三大创新则让油田的智能化再上了一个台阶。

创新一:井下作业远程监控技术

为了实现井下作业的远程监控,采油三厂自主研发了井下作业远程监控系统,实现了修井工况实时监控、事件查询追溯、工作量核定、井控风险预防等功能,为作业提效和风险防控提供了保障,该项技术还获得了国家发明专利。

创新二:机抽井液面监测技术

为了实现机抽井液面数据的采集,采油三厂创新引入液面监测技术,实现了机采井液面数据的连续监测,优化用工4人,测试车1辆,年节约成本38万元。

创新三:管道泄漏监测+无人机技术

为了提升管道运行风险管控能力,对10条高风险站间管道运行进行音波检漏实时监测,并结合无人机巡检技术,在减少巡检工作量的同时提升了异常发现的时效,降低了管道的运行风险,管道巡检时间由4小时提升至20分钟,单次管道刺漏污染面积下降62.92%。

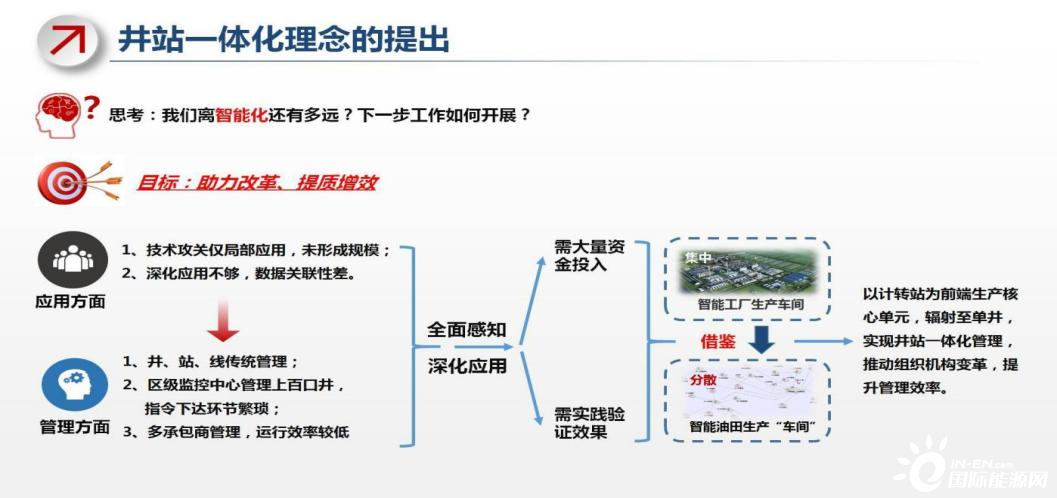

四个突破、三大创新为采油三厂智能化建设奠定了坚实的基础。但在实际生产中,由于这些成果仅在个别井站应用,得不到模块化高效应用,成为制约智能化油田建设的瓶颈。为稳步推进智能采油厂建设,实现效益最大化。采油三厂以问题为导向,明确建设思路,主动作为,加快信息化建设步伐,提出了井站一体化建设发展理念。

井站一体化理念和思路得到了明确,采油三厂制定了建设目标。在10-6计转站开展示范区建设,通过一年多的不懈努力,10—6井站一体化建设要实现监控可视化、运行一体化、分析智能化、指挥精准化,促进“两化”深度融合,达到提质增效的目标。

一是实现了监视可视化

可以看到的是,经过努力,智能油田的建设一直都在进步,而且在没有先例和经验可借鉴的情况下,采油三厂凭借自身开展相关技术研究与攻关,并取得了一系列的突破更显的难能可贵。西北石油局首座智能油田10—6井站一体化示范区的成功投运,取得了突出成效,实现了提质增效的目标。

10—6井站一体化示范区的成功建设,为西北石油局智能油田建设提供了可复制的模式,在推广过程中具体要做好以下几个方面。

1、制订建设标准:梳理全厂计转站、油井生产情况,从油井、计转站、PCS系统三方面制订建设内容标准及规范。

2、模式复制推广:以买数据服务的方式,按照模式复制的方式推广,对全厂剩余7个站点进行建设,实现全部覆盖。

3、深化智能应用:在推广建设的同时深化智能应用,重点引入能耗分析评价、单井智能诊断、油井工况分析、管网运行智能诊断4项智能应用。

10—6井站一体化示范区的成功建设,为今后的智能化建设推广积累了成熟的经验。