根据型焦的用途和使用要求,特别是在有色金属冶炼上的特殊要求,我们研发的型焦生产技术已达20余种,而且可按用户要求可随时设计配方。这些技术与现有的冷压型焦,以及碳化型焦技术相比,具有无可比拟的巨大优势!

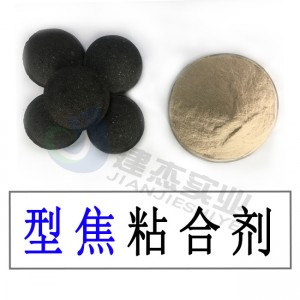

1、强度极高:本粘合剂生产的型焦,一般冷强度可达150-200公斤/球或块,高时可达250-320公斤/球块,热强度一般可达50-150公斤/球块。而现有冷压型焦技术,冷强度最高150公斤左右/球块,热强度则是更低,碳化(氧化)型焦冷强度可达到200多公斤/球块,但很难突破320公斤/球块。

2、投资极少:建一个日产100吨的型焦厂,用本单位冷压生产技术,设备投资150-180万元,建厂周期1个多月,同时整个生产过程没有污染。而同等规模建一个碳化型焦厂,一般设备投资需600--800万元左右,用电量高达数百千瓦,建厂周期需4个月以上,并且在生产中产生大量有毒有害气体。

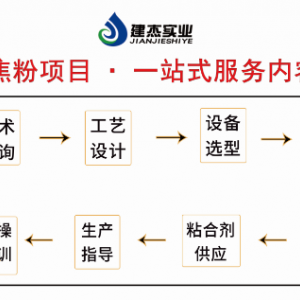

3、工艺简单:本单位技术生产型焦工艺为:原料-粉碎-掺粘合剂-混合搅拌-成型-干燥-成品,从原料到成品只需要3个小时左右。而碳化型焦生产流程为:原料-粉碎-原料加热-热融化粘合剂(煤焦油)-混合-搅拌-高压成型-碳化-冷却-成品,其中成型压力高达100-300吨,碳化需20-48小时(有的长达一周)。

4、成本低廉:本单位技术生产型焦,每吨一般用粘合剂需160-300元左

右,每吨型焦最低成本仅有400元上下。而碳化生产型焦技术,每吨需粘合剂(煤焦油)800元左右,设备运行费和工资每吨需200元上下,每吨成品型焦高达1000多元,每吨生产成本比冷压高出700元还多!

5、成型率高:焦末或兰炭粉是一种没任何粘性的粉末,可塑指数几乎为

零,一般粘合剂很难使它成型。本单位所研发的系列粘合剂,正常情况下使焦粉的成型率高可达95%以上,变过去的多次成型为一次即可成型。而传统的冷压型焦技术,往往一次成型率只有30-50%,一般须经过多次反复才能成型。

6、型焦用途:型焦分为高档型焦和普通型焦。高档型焦固定碳含量在78—85,主要用于钢、铁和铜、铅、锌、铝等金属的冶炼;普通型焦是指固定碳在70—77的型焦,主要用于锻造、轧钢、陶瓷、电石、及其合金生产等。生产型焦原料主要是焦粉,也可使用或配用兰炭粉、碳素、石油焦和高热值无烟煤等。