★电芯缺陷3D视觉检测★

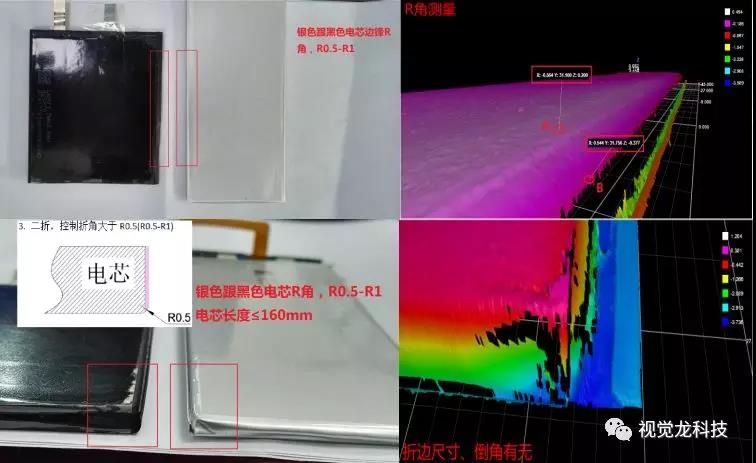

包边前检测:折边尺寸测量、折边倒角有无检测。

包边后检测:边锋距尺寸测量、R角尺寸测量。

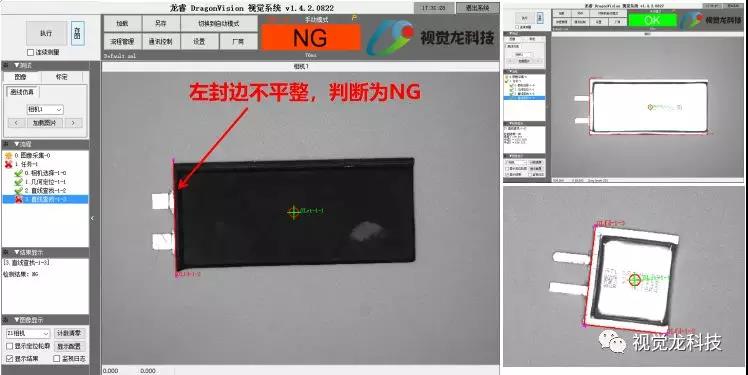

★电池尺寸测量★

电池外壳覆膜后,检测覆膜上边缘距离电池上盖的下边缘的间距,公差为0.6mm,并检测四个熔点的面积。

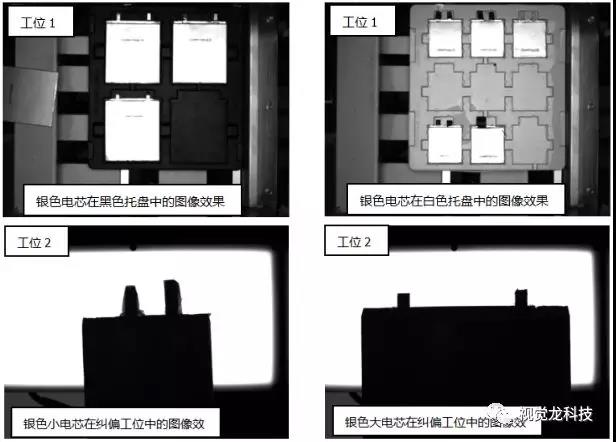

★锂电池定位★

电池产品尺寸规格较多,视觉系统要兼容所有型号的产品。先拍照,再校正,如极耳方向不一致需先旋转纠偏,最后取料。定位精度:±0.2mm。

★PIEF设备定位和读码★

机器人A从弹夹内取出电池,放在视觉工位经过视觉处理完成定位和读码,再引导机器人B将电池精确的放置在整形工位,将电池封边和极耳压平。电池尺寸多样,视觉无需做模板,一键换型,换型时间总时间≤5min。

★OCV检测设备视觉定位★

视觉工位1:判断托盘中电芯的个数及位置,优化取料路径,使机器人不去空位取电芯,节省了时间,避免了误抓托盘引起电池脱落导致的安全问题。

视觉工位2:纠偏产品调整偏移量,使产品放到固定的待测点,让探针和极耳的接触位置每次都保持一致,确保测试的准确性。

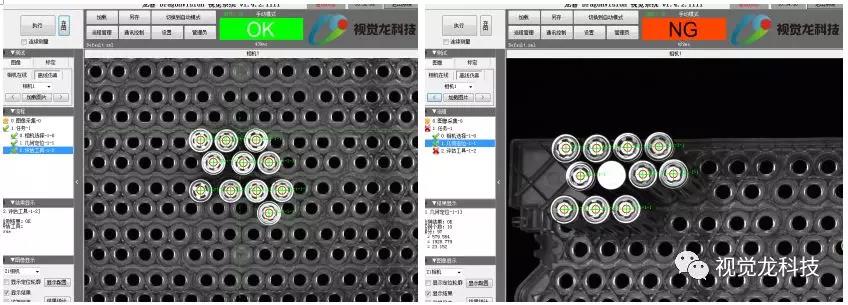

★电芯正反视觉检测★

识别电池模组上电芯的正反极性,当检测到正极片区混入负极电芯或负极片区混入正极电芯时输出报警信号。

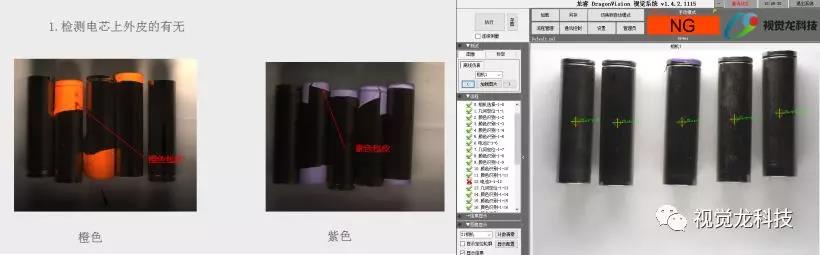

★电芯剥皮未净视觉检测★

同时检测多工位上的电芯表皮残留,无残留为合格品,有残留则为不良品,并通过协定的通讯协议告知控制系统进行不良品剔除。

★料盘内电池有无检测★

检测上料后料盘内的电池有无缺失。

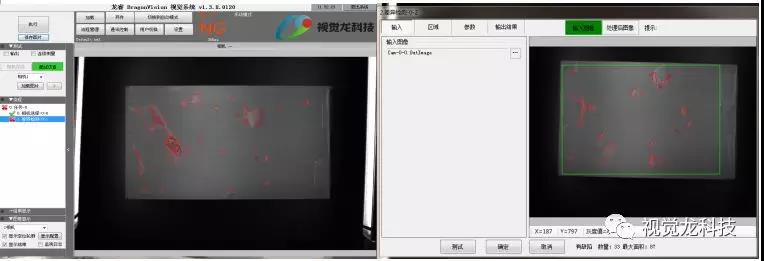

★电池表面气泡检测★

检测电池上下两个表面有无气泡,其中大于2MM小于等于5MM的气泡缺陷需要统计个数,大于5MM的气泡需要全部检测出。

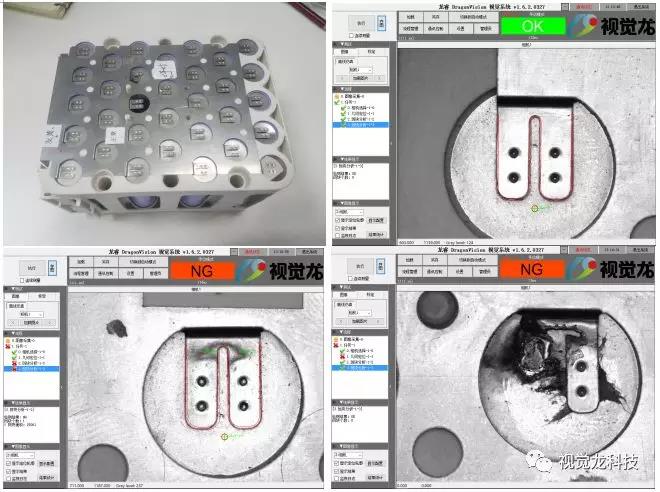

★圆柱电池焊接缺陷检测★

检测电池模组内圆柱电池极片表面焊接发黄、焊炸缺陷,当检测到不合格产品时发送报警信号给控制器。检出>1.5mm斑块,灰度差>18,检测效率 <0.5S。

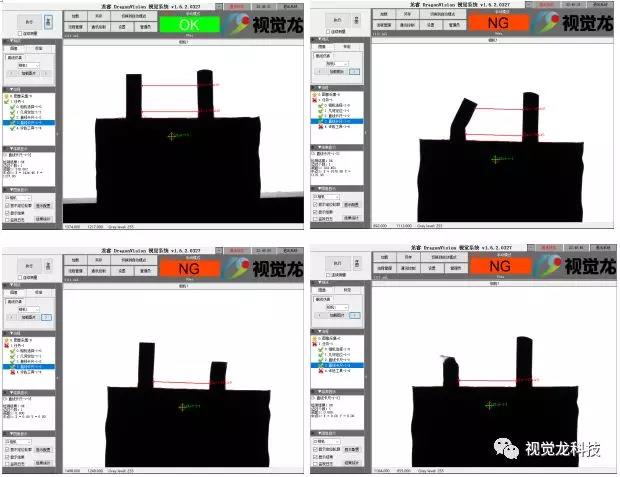

★极耳防呆检测★

视觉系统当检测到极耳弯折时将电池放置对应的NG物料盒,极耳可能上下弯折和左右弯折。