全球首条“四个现代化”平板太阳能集热器生产线投产,力诺瑞特新能源智能互联工厂建成。

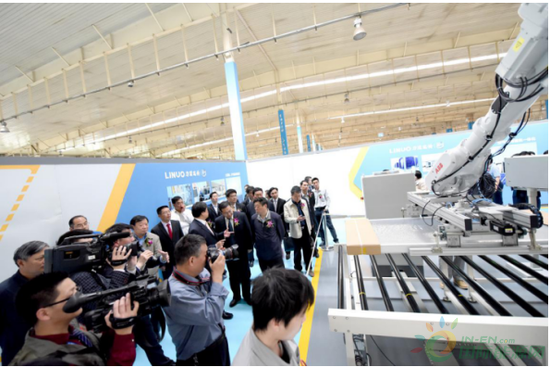

放眼望去,偌大的车间内只见15台硕大的机器人灵活地挥舞着铁臂有条不紊的工作着,有的忙着焊接,有的忙着涂胶,有的忙着安装盖板,有的忙着放置保温棉,有的正在封边……一台台精致的平板太阳能集热器经过一道道无人值守的工序后,被最后一道工序上的机器人稳准轻的码在一起后送进了仓库或装上了正在门外等待的货车。

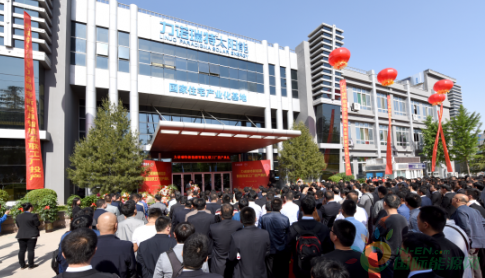

4月28日,全球首条集全自动化、信息化、智能化、柔性化于一体的平板太阳能集热器生产线正式在力诺瑞特投产,也标志着力诺瑞特新能源智能互联工厂建成。

来自国家发改委、住建部、中国建筑科学院、中国房地产协会、中国太阳能热利用产业联盟,山东省住建厅、济南市建委、上海交大、哈工大等机构的领导和专家,以及多家知名房地产开发商代表和中央、山东省30余家媒体代表一同出席投产仪式。

智能互联中国平板太阳能行业实现“四个现代化”

智能互联,已经成为现代化制造的重要标志,正被列装到越来越多的行业。

中国作为世界太阳能热利用大国,真空管式太阳能集热器已经在世界上处于领先地位,但平板式太阳能集热器由于起步较晚,在技术和生产制造上落后于国外,近几年经过奋力急追后,与国外差距逐渐缩小,生产制造经过了从手工操作到半自动化再到自动化的过程,随着力诺瑞特智能互联工厂的建成,又把中国平板太阳能的制造水平向前推进了一大步,在全球率先实现了集自动化、信息化、智能化、柔性化于一体的“四个现代化”。

力诺瑞特新能源智能互联工厂的平板太阳能集热器生产线,以“工业4.0”、“中国制造2025”标准为设计原则,由力诺瑞特与拥有世界领先技术的哈工大机器人集团共同研发而成,整条生产线按照工艺流程分为边框组装单元、集热器装配单元、板芯加工单元、包装码垛单元,其中,超过30%的专机系统是全球首次在力诺瑞特应用,这些单元均由15台机器人进行值守,只有某三个岗位由人工简单配合作业。15台机器人和11名辅助工人可年产20万台平板太阳能集热器,人均年产值达700余万元,生产效率行业首屈一指。为力诺瑞特产品使用寿命超过20年提供了强力的保障,有力支撑了中国在全球太阳能行业的持续领先。

智能控制为产品质量建立追溯档案

智能互联工厂提升的不仅仅是速度和效率对于降低运营成本、提高生产效率、提升产品质量、降低资源消耗都具有重要意义。记者看到,每一台机器人工作起来都是一丝不苟,每一个动作都不拖泥带水,迅速而精准。比如集热器经输送线输送至玻璃盖板安装工位,直角坐标机器人按照控制信号抓取规格、尺寸对应的玻璃盖板,将玻璃盖板放置于外框上部对应位置,并完成玻璃盖板的安装,输送定位、玻璃盖板安装定位精度均控制在0.1mm以内。

如果说力诺瑞特智能互联工厂里的15台机器人能够保证产品的精细化,那么在车间安装的MES系统则像一位高超的指挥员,实现整线智能控制。由MES系统对接公司ERP系统进行生产计划智能排产,生产过程中的物料预警与物料拉动,设备进行全方位的监控,高清摄像、传感器技术实时传输现场数据,输出参数、员工操作记录、成品质量档案等数据组成产品质量追溯档案。

力诺瑞特已率先在行业提出“质保十年”,为确保品质溯源,力诺瑞特斥资近千万元建设的测试评价中心成功建成,测试评价中心包含理化试验室、脉冲实验室、电气实验室、能效实验室、环境实验室、可靠性实验室六大实验室,两个产品展示室以及一个数据整理室。其检测内容涵盖了所有电热产品、太阳能产品、原材料检测与评价、部件可靠性检测与评价、环境适应性评价等项目,其中,环境实验室占地面积达108平方米、耗资近四百万,是测试评价中心的核心实验室,能满足力诺瑞特所有产品整机、零部件的环境试验。所有实验室全部使用LIMS系统管理,实现了实验室管理的标准化、实验数据的共享、检测结果可追溯以及提高检测效率,为“质保十年”这一承诺提供了坚实基础。

柔性生产满足全球多元化需求

随着科学技术的发展,人类社会对产品的功能与质量的要求越来越高,产品更新换代的周期越来越短,产品的复杂程度也随之增高,传统的大批量生产方式受到了挑战。以平板太阳能集热器为例,随着楼层的不断增高和建筑外部结构的多样性,对平板太阳能在规格、外形等方面均有了多元化和个性化需求。这就为企业提出了一道难题,就是要具备柔性生产能力。

柔性生产是针对大规模生产的弊端而提出的新型生产模式。柔性制造系统(Flexible Production System,FMS)是以统一的信息控制系统和自动物料储运系统连接起来的一组加工设备,能在不停机的情况下实现多品种工件的加工,并具有一定管理功能。

力诺瑞特智能互联工厂恰恰具备了柔性生产的特点,设备控制系统根据订单信息智能排产、自动换型,实现了宽度方向0.6米到1.5米、长度方向1.2米到3米的无级调整,满足客户的个性化需求。

“柔性”的背后,有两个重要支撑:首先是“互联”——生产制造执行MES系统对接公司资源计划管理ERP系统,实现了对仓储的物料拉动和成品报工入库、对生产线的自动排产、对专机设备的运行状态监控、对加工质量数据的储存;其次是“可视”——8块LED工序看板、11块工位一体机电脑,实时显示物料状态、质量标准、操作规程,高清摄像头覆盖产线各环节。实现了设备运行状态可视、质量标准达成情况可视、订单信息可视。

智能互联工厂是力诺瑞特打造智慧互联企业的关键一环,借此力诺瑞特实现了两种和用户的深度交互,一是针对地产大客户的深度交互,根据客户提出的需求,进行信息交互,通过PLM系统完成设计,SAP系统进行数据管理,LIMS系统进行材料质控,MES系统精准获取订单信息,进行柔性制造,最终完成交付安装,日常通过云平台监控,提供售后服务;二是针对用户的个性化定制,可以通过官方平台开放端口,进行信息交互,直接选择产品类型和功能配置,平台直接转化给ERP系统,MES系统精准获取,自动派发订单信息到生产线各设备,设备无需停工,快速完成换型,随时满足用户个性化定制的多样性需求。以智能互联制造为基础,辅助全流程溯源维保,为后续F2C模式的建立奠定了基础。

扫码关注

扫码关注 扫码关注

扫码关注