0 引言

过去 20 年,随着科学技术的发展进步,工业网络和计算机技术持续影响着工业环境,物联网技术从最初应用于商业环境逐步扩展至工业领域。在传感器技术、移动通信技术及智能分析技术快速提升的现状下,工业物联网技术已十分成熟。将工业物联网与传统工业生产科学、高效的融合,可大幅提升生产制造效率,有效改善产品质量,降低生产成本和资源消耗,最终实现将传统工业提升到智能化新阶段的目标。随着铜电解工艺的发展,铜电解流程工艺设备、原材料加工设备以及终端产品处理设备也得到了飞速的提升。在工业自动化和网络信息化高度发达的今天,铜电解行业传统的设备管理及生产数据管理模式存在生产加工材料成本高、人力资源成本高、设备管理模式粗放、生产数据管理模式单一并缺乏横纵贯通的立体性等问题,已逐渐失去市场及社会竞争力。传统的铜电解厂向工业 4.0 智能工厂的转型迫在眉睫。

1 传统铜电解厂生产信息管理模式现状

1.1 流程工艺管理模式

1.1.1 能源信息管理

铜电解厂通常需要生产水、压缩风、动力电、蒸汽四种能源资源,其中,生产水、压缩风与蒸汽需要计量流量及累计用量信息,动力电需要计量电量累积量。传统的管理模式依靠工人的经验以及泵的扬程功率进行估算等方式对能源进行计量,工人需要至生产现场对电量电度表读数进行记录。这些方式存在较大的计量误差及不确定性,无法做到能源系统的精细化管理,能源利用效率低,管理模式粗放,从而带来生产能源成本高,生产过程无法精确把控等问题 。

1.1.2 工艺参数分析数据管理

为保证阴极铜产品质量,铜电解厂通常需要对阳极板含氧量进行检测,按时按量对电解液的温度以及电解液的酸度、添加剂成分含量进行分析,对阴极铜产品成分进行检测以及电解槽电压电流数据进行测量。传统的方式需要依靠人为抽样后送至实验室进行化验检测,该方式存在人力资源成本高、检验结果缺乏时效性以及外部变量不可控等缺陷,对工艺参数分析数据的准确把控带来较大的难度。

1.2 设备生产信息数据管理模式

1.2.1 设备所处理原材料数据管理

铜电解厂通常需要行车、阳极整形机组、阴极剥片机组、残极洗涤机组、电解槽、电解液循环系统、短接开关系统以及厂房照明系统等设备为生产进行服务。传统的设备无法对所被处理的原材料数量、重量、电解槽电流电压数据及进出液流量、循环系统液位、短接开关状态等数据进行自动采集并归档分析处理。

1.2.2 设备零部件生命周期管理

对于传统的铜电解设备,无法对设备的零部件生命周期进行准确的记录和分析。同时,设备的点检润滑通常是依靠工人的经验进行处理。由于工人技能的参差不齐,无法对设备性能进行准确把控及标准化管理,带来设备故障率高、生产效率较低、备件成本高且流转率低等问题,给生产带来较大的成本负担。

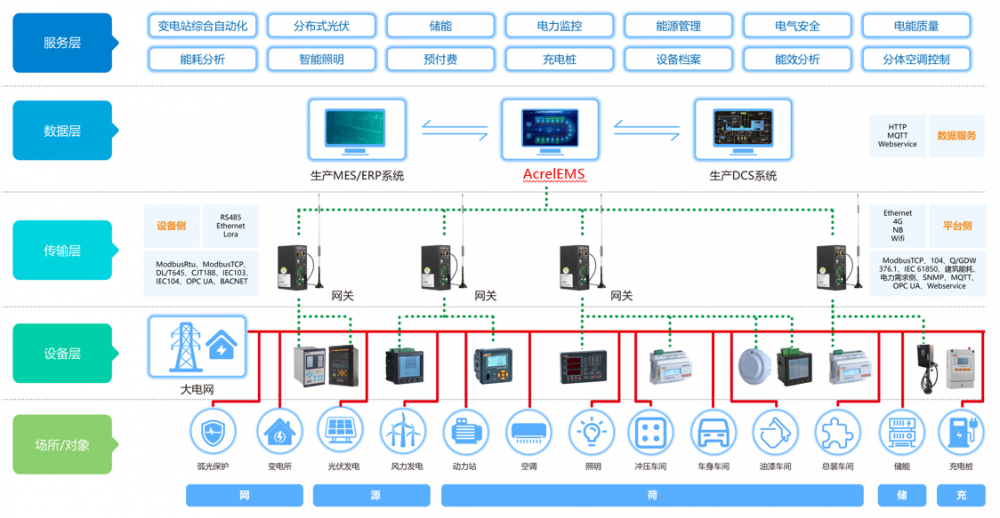

2 EMS系统在铜电解厂生产信息管理方面的架构简述

2.1 工业物联网技术简述

工业物联网通过数据、资源和系统的网络互联,实现生产制造的灵活配置、生产过程的按需执行、合理优化及制造环境的快速适应,是一个由服务进行驱动的新型工业生态系统。工业物联网将具有环境感知能力的各类终端、不同的计算模型及工业无线通信等不断融入到工业生产的各个环节,将传统工业提升到智能化阶段,最终实现生产工艺过程优化、生产设备监控管理及能源管理等目的。从铜电解厂生产管理角度出发,通过工业物联网技术,将能源管理、工业参数分析、设备管理数据等信息融合到一套完整的生产信息数据管理系统当中,最终实现传统铜电解厂的智能化转型升级。

2.2 设计依据及总体框架

基于工业物联网技术的铜电解厂生产信息管理系统架构设计以 《国家智能制造标准体系建设指南 (2018 年版)》 为依据,结合 《色金属行业智能冶炼工厂建设指南 (试行)》 中提出的总体设计及建设内容中的相关指导意见,充分考虑现实当中铜电解厂生产管理的特点和需求,一套完整的铜电解厂EMS系统应由一下几部分组成:①能源管理系统;②工艺参数监测系统;③设备工作数据处理系统;④设备生命周期及维护数据管理系统;⑤生产信息数据分析管理系统。

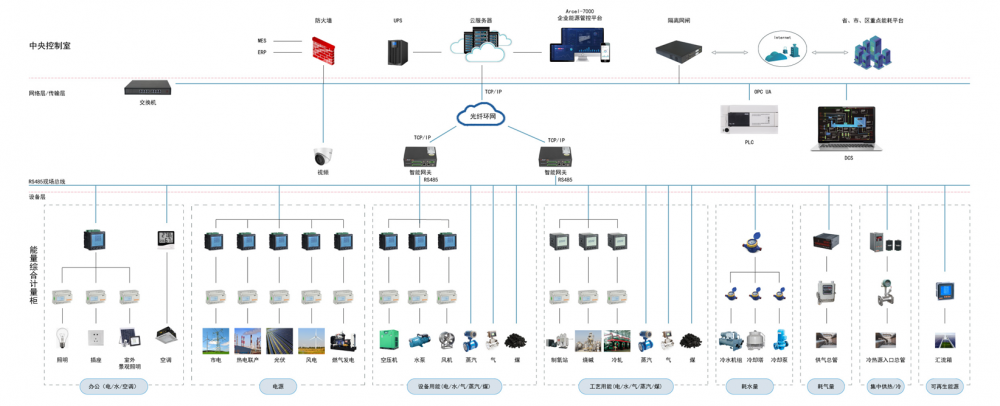

2.3 能源管理系统

铜电解厂的能源管理系统应具备以下功能:①水、电、风、汽能源的在线数据监测;②实时监测数据的采集及处理;③形成有用的数据报表对工厂能源系统进行管控。

本系统可采用安科瑞EMS能效管理系统以实现功能。具体配置如下:

1) 选用罗斯蒙特、E+H 等智能仪表厂商所生产的流量计、压力变送器以及热电阻在线测量各区域所用生产水、压缩风、蒸汽的实时流量、压力和温度;

2) 选用安科瑞APM510多功能远程智能电度表对厂区内各区域用电点进行电度计量;

3) 选用ABox-5000数据采集箱作为数据采集及处理系统,可使用多台数据采集箱分布在工厂区域内各能源信息采集点

4) 选用AcrelEMS能效管理系统软件作为系统的上位机软件,分别在现场和工厂主控中心设置工程师站与操作员站,工作人员可在上位机上对能源数据进行实时监测。

2.4 工艺参数分析系统

铜电解厂的工艺参数分析系统应具备以下功能:①阳极板含氧量测量;②电解液酸度、浊度、温度测量;③电解液成分检测;④阴极铜成分检测。

具体配置如下:

1) 配置一台自动钻孔取样机,对阳极板原料进行自动取样,该样品通过机械手放置进入测氧仪检测区域,对阳极板含氧量进行检测,其数据通过工业以太网上传至服务器,通过ANet网关与上位机进行数据交换;

2) 选取合适的在线测量点,配置酸度仪、浊度仪以及热电阻,对电解液的酸度、浊度和温度进行检测,其检测数据通过工业以太网或其他通信方式传入服务器,通过ANet网关与上位机进行数据交换;

3) 在阴极铜产品成品出口区域配置自动钻孔取样机,通过机械手将样品放置进入检测试验设备内,对阴极铜产品质量进行检测,其检测数据通过以太网或其他通信方式传入ABox数据采集箱再传入服务器;

4) 选取合适的取样点,通过机械手对电解液进行在线取样,将样品放置在光谱仪检测区域内,对电解液成分进行在线检测化验,其检测数据通过工业以太网或其他通信方式传入ABox数据采集箱再传入服务器;

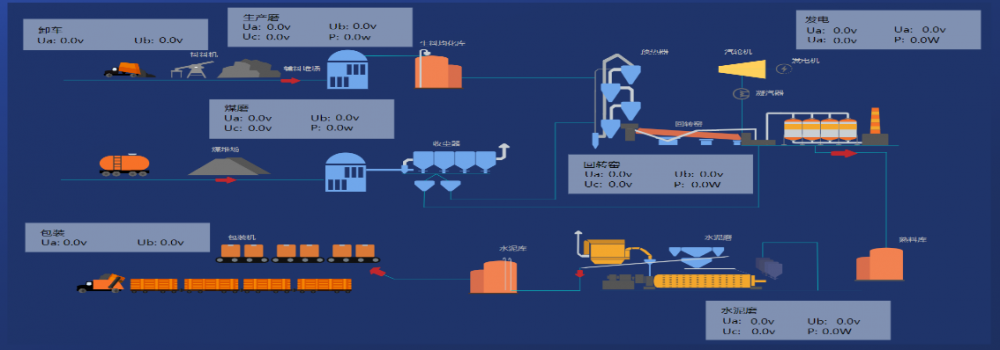

2.5 设备所处理原材料数据管理系统

铜电解厂的设备所处理原材料数据管理系统应具备以下功能:①所处理阴阳极板的数量,重量,板面外形检测,自动判断合格或废板功能;②行车起吊阴阳极板数量及时间记录功能;③电解槽短接开关远程操作及状态监测功能;④电解槽槽电压及电流无线状态监测及阴阳极板短路监测功能;⑤电解槽进出液管道流量状态监测功能;⑥电解液循环系统液位、流量及温度状态监测功能。

具体配置如下:

1) 根据阴极铜产量配置阳极整形机组、阴极剥片机组、残极洗涤机组。要求阳极整形机组具备阳极板数量计数与累计、重量计量与记录、板身厚度测量与记录功能;阴极剥片机组具备阴极板数量计数与累计、重量计量与记录、板面外形检测与记录以及堆垛打包功能;残极洗涤机组具备极板数量计数与累计、重量计量与记录以及堆垛打包功能。该系统采用主从架构的形式,采用PLC 作为地面交换站,并配置服务器主机,每台机组采用PLC 作为从站,通过工业以太网功能将数据与Anet网关进行交换与传输;

2) 采用奥地利 KUNZ 公司或芬兰 Outotec 公司的全自动吊车对阴阳极板进行起吊,该行车采用PLC 进行控制,可对所起吊的阴阳极板数量、重量进行记录;行车通过无线通信技术与Anet网关进行数据交换,从而与机组设备进行连锁;

3) 开发一套电解槽槽电压及电流在线监测装置,同时具备电解槽内阴阳极板短路状态监测功能,通过Anet网关无线通信的方式,将数据传入服务器中,从而实现远程状态监测的功能;

4) 采用智能型仪表对电解槽出液管道电解液流量进行在线监测,要求仪表具备无线传输功能,将流量数据传入ABox数据采集箱,再传入 EMS系统,达到对流量的监测目的;

5) 配置一套ABox数据采集箱对电解循环系统的液位、温度、流量等参数进行状态采集与监测,要去该系统可与地面站服务器进行数据交换,达到远程监测和数据共享的目的。

2.6 设备零部件生命周期管理系统

铜电解厂的设备零部件生命周期管理系统应具备以下功能:①动作设备的动作次数计量;②各活动区域加油润滑周期记录及提示;③设备各区域及部件点检周期及点检内容记录及提示;④设备各零部件更换记录、更换原因记录及更换人员记录;⑤设备各零部件对应的库存备件数量及库存位置记录,并具备实时更新功能。

具体配置如下:

1) 在设备的关键活动零部件上加装射频识别码,采用射频识别技术,向射频系统定时发送设备动作状态以及零部件信息;

2) 设计一套设备信息管理系统,要求可实现设备点检润滑周期记录及提示,设备零部件更换记录,更换原因记录,更换人员记录;

3) 设计一套库房备品备件管理信息系统,可实现对设备零部件的精细化管理。

3 结 语

1) AcrelEMS能效解决方案可实现虚拟生产与现实生产环境的融合,采用创新的软件平台及功能服务,让EMS系统深入到企业运营过程中,促进企业缩短产品的研发周期,提高生产效率,降低产品制造成本和不良率,有效提升能源利用率;

2) 通过不同功能、不同层级的各专业监测模块的搭建,形成一套统一的包含生产、能源信息化管理系统,提升企业对于综合信息的把控能力及市场竞争力;

3) 该系统的搭建,对于传统电解厂转型为工业 4.0 的智能制造工厂具有重要意义。

光伏头条

光伏头条 风电头条

风电头条 储能头条

储能头条 充换电头条

充换电头条 氢能汇

氢能汇 能课堂

能课堂 国际能源网

国际能源网